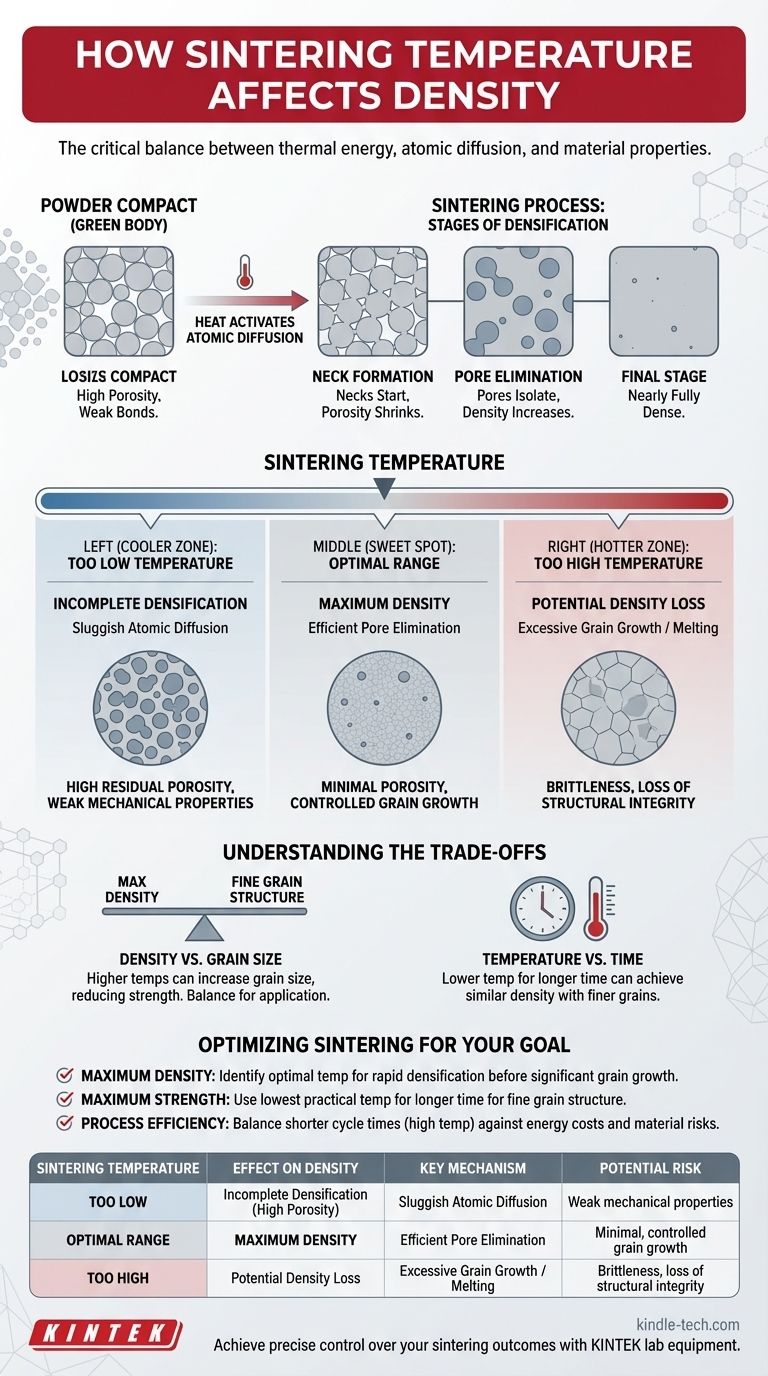

En bref, l'augmentation de la température de frittage augmente généralement la densité finale d'un matériau, mais seulement jusqu'à un point optimal. La température fournit l'énergie thermique requise pour que les atomes diffusent et éliminent les pores entre les particules de poudre. Dépasser la température optimale peut entraîner des effets indésirables tels qu'une croissance excessive des grains ou même une fusion, ce qui peut compromettre les propriétés et l'intégrité structurelle du matériau.

Le principe fondamental est que le frittage est un processus activé thermiquement. L'objectif n'est pas simplement d'utiliser la température la plus élevée possible, mais de contrôler précisément la température pour maximiser la diffusion atomique pour la densification tout en minimisant les effets secondaires négatifs.

Le mécanisme fondamental : de la poudre au solide

L'état initial : un compact de poudre

Le frittage commence par un « corps vert ». Il s'agit d'un ensemble de particules de poudre individuelles qui ont été compressées dans une forme désirée mais qui sont maintenues ensemble par de faibles forces mécaniques.

Ce corps vert contient une quantité importante d'espace vide, ou porosité, entre les particules. L'objectif principal du frittage est d'éliminer cette porosité et de transformer le compact de poudre lâche en un objet solide et dense.

Activation de la diffusion atomique

La chaleur est le moteur du frittage. Lorsque vous augmentez la température, vous fournissez de l'énergie thermique aux atomes présents dans les particules de poudre.

Cette énergie permet aux atomes de se déplacer, ou de diffuser, depuis le volume des particules vers les points de contact entre elles. Ce mouvement atomique commence à former des « cols » qui relient les particules adjacentes, commençant ainsi à les souder ensemble.

Les étapes de la densification

Lorsque la température est maintenue dans le temps (un processus appelé « maintien »), cette diffusion atomique se poursuit et la pièce progresse à travers des étapes distinctes.

Les cols initiaux grossissent, rapprochant les centres des particules. Le réseau de pores passe de canaux interconnectés à des poches sphériques isolées. Dans l'étape finale, ces pores isolés sont progressivement éliminés à mesure que les atomes diffusent pour combler les vides, conduisant à un matériau presque entièrement dense.

Le rôle critique de la température

Trouver le « juste milieu »

Pour chaque matériau, il existe une plage de température de frittage optimale. C'est la température à laquelle la diffusion atomique est suffisamment rapide pour atteindre une densité élevée dans un laps de temps raisonnable.

Par exemple, un alliage d'aluminium spécifique pourrait atteindre une densité complète à 630°C. Cette température est suffisamment élevée pour activer une diffusion rapide, mais suffisamment basse pour éviter la fusion et la perte de forme.

En dessous de la température optimale : densification incomplète

Si la température de frittage est trop basse, la diffusion atomique sera lente. Des cols se formeront, mais le processus sera trop lent pour fermer la majorité des pores.

Le résultat est une pièce avec une porosité résiduelle élevée, une faible liaison entre les particules et, par conséquent, des propriétés mécaniques faibles.

Au-dessus de la température optimale : le risque de croissance du grain

Si la température est trop élevée, vous introduisez un mécanisme concurrent : la croissance du grain. La même mobilité atomique qui ferme les pores permet également aux petits grains (cristaux individuels) d'être consommés par les plus grands.

Bien que la pièce puisse être dense, des grains excessivement grands peuvent souvent rendre un matériau plus cassant et réduire sa résistance et sa ténacité globales.

Comprendre les compromis

Densité par rapport à la taille du grain

C'est le compromis classique dans le frittage. Rechercher la densité maximale absolue en utilisant des températures très élevées se fait souvent au prix d'une augmentation de la taille des grains. Dans les applications où la performance mécanique est critique, un équilibre doit être trouvé, acceptant parfois une densité légèrement inférieure pour maintenir une structure de grain fine et solide.

Température par rapport au temps

La densité est une fonction à la fois de la température et du temps. Vous pouvez souvent atteindre la même densité finale en frittant à une température plus basse pendant une période plus longue. Cette approche est fréquemment utilisée pour limiter la croissance du grain lorsque des microstructures à grains fins sont souhaitées.

Coûts énergétiques et équipement

Des températures de frittage plus élevées nécessitent plus d'énergie, ce qui augmente les coûts opérationnels. Elles peuvent également nécessiter des fours plus avancés avec des éléments chauffants et des atmosphères spécialisés, représentant un investissement en capital important.

Optimiser le frittage pour votre objectif

Pour contrôler correctement votre processus, vous devez considérer la température non pas comme un simple bouton à tourner, mais comme un outil précis à équilibrer avec d'autres variables telles que le temps et le matériau de départ.

- Si votre objectif principal est d'atteindre la densité maximale : Votre but est d'identifier la température optimale qui permet une densification rapide juste avant que la croissance significative du grain ne commence, et de la maintenir pendant un temps suffisant.

- Si votre objectif principal est de maximiser la résistance mécanique : Vous devrez peut-être utiliser la température pratique la plus basse pendant une période plus longue, souvent combinée avec des poudres de départ plus fines, pour atteindre une bonne densité tout en maintenant une petite taille de grain finale.

- Si votre objectif principal est l'efficacité du processus : Vous devrez équilibrer les temps de cycle plus courts du frittage à haute température avec l'augmentation des coûts énergétiques et le potentiel de compromission des propriétés du matériau.

Maîtriser le frittage consiste à comprendre et à contrôler ces variables interconnectées pour produire de manière fiable une pièce qui répond à son intention de conception.

Tableau récapitulatif :

| Température de frittage | Effet sur la densité | Mécanisme clé | Risque potentiel |

|---|---|---|---|

| Trop basse | Densification incomplète (Porosité élevée) | Diffusion atomique lente | Propriétés mécaniques faibles |

| Plage optimale | Densité maximale | Élimination efficace des pores | Croissance du grain minimale et contrôlée |

| Trop élevée | Perte potentielle de densité | Croissance excessive du grain / Fusion | Fragilité, perte d'intégrité structurelle |

Obtenez un contrôle précis sur vos résultats de frittage avec KINTEK.

Que votre objectif soit la densité maximale, une résistance mécanique supérieure ou une efficacité de processus optimale, l'équipement de laboratoire approprié est crucial. KINTEK se spécialise dans les fours de frittage haute performance et les consommables pour les laboratoires, offrant le contrôle précis de la température et l'uniformité dont vous avez besoin pour maîtriser les compromis entre la densité, la taille des grains et le temps de cycle.

Laissez-nous vous aider à optimiser votre processus. Contactez nos experts dès aujourd'hui pour discuter de votre matériau spécifique et de vos exigences d'application.

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à atmosphère d'hydrogène contrôlée à l'azote

Les gens demandent aussi

- Comment un système d'environnement sous vide contribue-t-il au frittage par pressage à chaud du B4C-CeB6 ? Atteignez une densité céramique maximale

- Quels sont les avantages d'un four de pressage à chaud sous vide ? Obtenir des céramiques NTC de haute densité avec une stabilité supérieure.

- Quels sont les principaux avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Maximiser la densité dans les céramiques B4C-CeB6

- Quels sont les avantages de l'utilisation d'un four de frittage sous vide et pressage à chaud ? Atteindre une densité de 98,9 % dans les céramiques laminées Al2O3-TiC

- Quels sont les avantages du frittage sous vide ? Obtenir une pureté, une résistance et des performances supérieures