La température est la variable la plus critique du processus de forgeage. Elle dicte le comportement d'un métal sous pression, les formes possibles et les propriétés mécaniques finales de la pièce finie. Choisir la bonne température n'est pas une suggestion mais une exigence pour réussir, car elle contrôle directement la structure interne du métal, sa ductilité et l'énergie de formage requise.

La décision fondamentale dans toute opération de forgeage tourne autour de la température. Ce choix représente un compromis fondamental entre la facilité de mise en forme d'une pièce (formabilité) et la précision finale, la finition de surface et la résistance que vous pouvez atteindre.

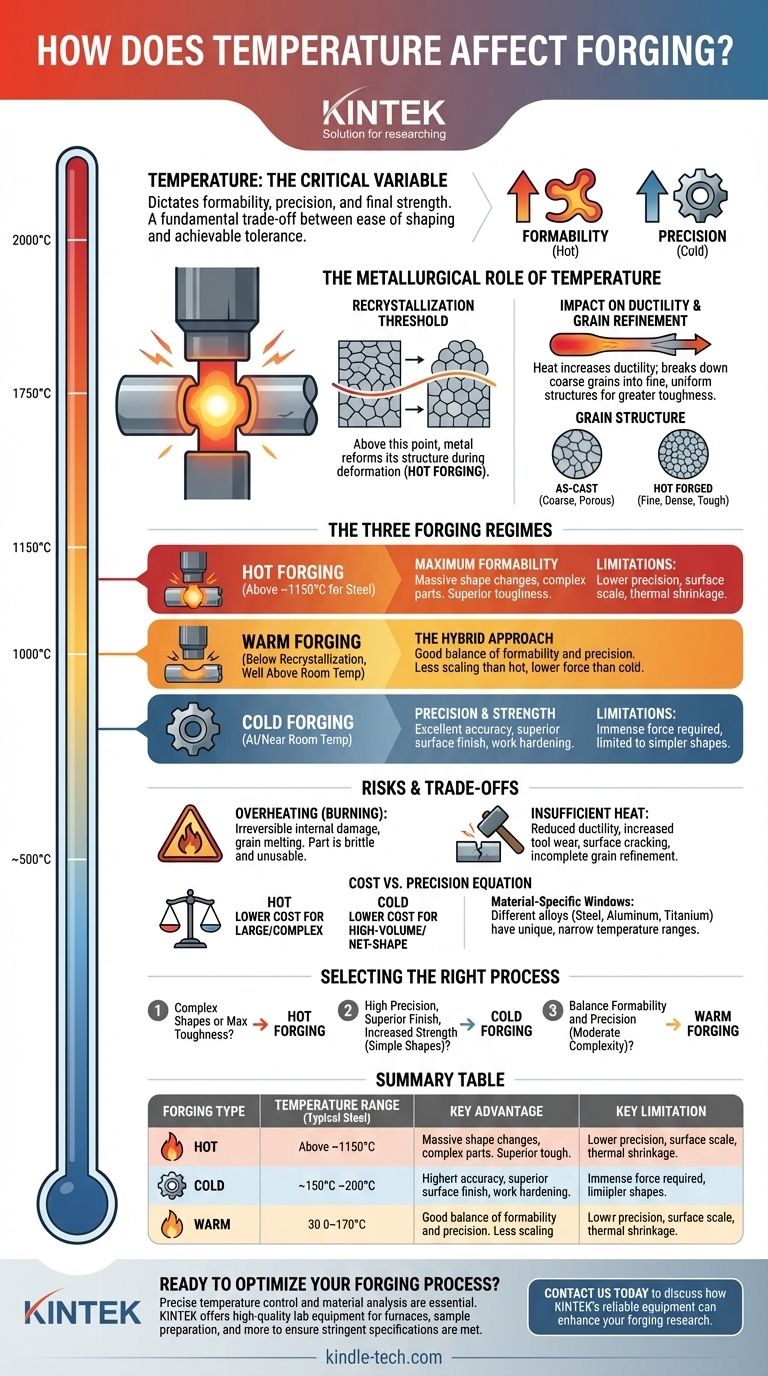

Le rôle métallurgique de la température

Pour comprendre le forgeage, vous devez d'abord comprendre comment la chaleur altère la structure cristalline interne d'un métal. Ce comportement est le fondement de l'ensemble du processus.

Le seuil de recristallisation

Chaque métal a une température de recristallisation. Au-dessus de ce point, la structure granulaire déformée et contrainte du métal peut se reformer en de nouveaux grains sans contrainte pendant le processus de déformation.

C'est la distinction clé entre le travail à chaud et le travail à froid. Travailler un métal au-dessus de cette température est le forgeage à chaud ; le travailler en dessous est le forgeage à froid.

Impact sur la ductilité et la malléabilité

Le chauffage d'un métal augmente considérablement sa ductilité (sa capacité à être déformé sans se fracturer) et sa malléabilité (sa capacité à être mis en forme).

Une pièce chaude se comporte plus comme de l'argile dense que comme un solide, ce qui lui permet d'être formée en géométries complexes avec beaucoup moins de force que ce qui serait nécessaire à température ambiante.

L'affinage de la structure granulaire

Lorsqu'un métal est correctement forgé à chaud, l'immense pression brise sa structure granulaire grossière, telle que coulée. La chaleur permet ensuite à de nouveaux grains plus fins et plus uniformes de se développer.

Cet affinage des grains élimine les vides internes et la porosité, ce qui donne une pièce plus dense, plus résistante et plus solide qu'un équivalent coulé ou usiné.

Les trois régimes de température de forgeage

Le forgeage n'est pas un processus unique mais une catégorie de processus définis par la température. Chacun a des avantages et des applications distincts.

Forgeage à chaud : pour une formabilité maximale

Le forgeage à chaud est effectué bien au-dessus de la température de recristallisation du métal. Pour l'acier, c'est généralement autour de 1150°C (2100°F).

Ce processus permet des changements de forme massifs et la création de pièces très complexes. La structure granulaire affinée offre une ténacité et une ductilité supérieures. Cependant, cela se fait au détriment d'une précision dimensionnelle plus faible due au retrait thermique et à la formation de calamine de surface (oxydation), nécessitant souvent un usinage secondaire.

Forgeage à froid : pour la précision et la résistance

Le forgeage à froid est effectué à ou près de la température ambiante. C'est un processus de mise en forme du métal en dessous de son point de recristallisation.

Comme il n'y a pas de chaleur impliquée, les pièces ont une excellente précision dimensionnelle et une finition de surface supérieure, ne nécessitant souvent aucun travail secondaire. Le processus induit également un écrouissage, ce qui augmente considérablement la résistance et la dureté du matériau. La principale limitation est qu'il nécessite des forces immenses et convient mieux aux formes plus simples.

Forgeage à tiède : l'approche hybride

Le forgeage à tiède est un processus spécialisé mené entre les plages de température de forgeage à chaud et à froid – en dessous du point de recristallisation mais bien au-dessus de la température ambiante.

Il offre un compromis stratégique. Il offre une meilleure précision et moins de calamine que le forgeage à chaud tout en améliorant la ductilité et en réduisant les forces de formage requises par rapport au forgeage à froid. Cela en fait une option précieuse pour les pièces de complexité modérée qui exigent de bonnes tolérances.

Comprendre les compromis et les risques

Choisir la mauvaise température ou ne pas la contrôler précisément peut entraîner une défaillance catastrophique ou une pièce qui ne répond pas aux spécifications.

Le danger de la surchauffe

Si un métal est chauffé trop près de son point de fusion, une condition connue sous le nom de brûlure peut se produire. Les joints de grains peuvent commencer à fondre et à s'oxyder, créant des dommages internes irréversibles.

Une pièce brûlée est extrêmement fragile et complètement inutilisable, quelle que soit son apparence. Elle doit être mise au rebut.

Le problème d'une chaleur insuffisante

Pour le forgeage à chaud, une température insuffisante rend le métal moins ductile. Cela signifie qu'une plus grande force est nécessaire pour le façonner, augmentant l'usure des matrices et des machines.

Plus grave encore, cela peut entraîner un forgeage incomplet, des fissures de surface et un échec à obtenir l'affinage des grains souhaité, compromettant les propriétés mécaniques finales de la pièce.

L'équation coût vs précision

Le forgeage à chaud est souvent plus rentable pour les grands composants ou les formes initiales complexes, même avec le coût supplémentaire de la finition.

Le forgeage à froid excelle dans la production en grand volume de petites pièces de forme nette où le coût des machines puissantes et de l'outillage robuste est compensé par l'élimination de l'usinage secondaire.

Fenêtres spécifiques aux matériaux

Chaque alliage a une fenêtre de température de forgeage unique et souvent étroite. Les alliages d'aluminium sont forgés à des températures beaucoup plus basses que l'acier, et les alliages de titane nécessitent un contrôle de température extrêmement précis pour éviter des changements de phase ou une contamination préjudiciables. Il n'y a pas de température universelle.

Sélectionner le bon processus pour votre application

Votre choix doit être guidé par l'objectif final de votre composant. Analysez les compromis entre la formabilité, la précision et la résistance finale pour prendre une décision éclairée.

- Si votre objectif principal est de créer des formes complexes ou de maximiser la ténacité : Le forgeage à chaud est votre meilleur choix en raison de sa grande ductilité et de ses avantages en matière d'affinage des grains.

- Si votre objectif principal est d'obtenir une grande précision, une finition de surface supérieure et une résistance accrue pour une forme plus simple : Le forgeage à froid est le processus idéal, car il élimine le besoin de la plupart des usinages secondaires.

- Si votre objectif principal est d'équilibrer la formabilité et la précision pour une pièce modérément complexe : Le forgeage à tiède offre un compromis stratégique entre les extrêmes des processus à chaud et à froid.

La maîtrise du contrôle de la température est la clé pour libérer tout le potentiel de résistance, de ténacité et de fiabilité du processus de forgeage.

Tableau récapitulatif :

| Type de forgeage | Plage de température (acier typique) | Avantage clé | Limitation clé |

|---|---|---|---|

| Forgeage à chaud | Au-dessus de ~1150°C (2100°F) | Formabilité maximale, ténacité supérieure | Précision inférieure, calamine de surface |

| Forgeage à froid | À ou près de la température ambiante | Haute précision, finition de surface supérieure, écrouissage | Forces élevées requises, limité aux formes plus simples |

| Forgeage à tiède | Entre les plages à chaud et à froid | Bon équilibre entre formabilité et précision | Fenêtre de processus plus étroite |

Prêt à optimiser votre processus de forgeage ?

Choisir la bonne température de forgeage est essentiel pour obtenir les propriétés mécaniques et la précision dimensionnelle souhaitées pour vos composants métalliques. Le bon équipement de laboratoire est indispensable pour un contrôle précis de la température et une analyse des matériaux.

KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité, répondant aux besoins précis des laboratoires métallurgiques. Des fours pour les simulations de traitement thermique aux outils de préparation d'échantillons, nos solutions vous aident à déterminer et à contrôler avec précision les paramètres de forgeage, garantissant que vos matériaux répondent aux spécifications rigoureuses.

Contactez-nous dès aujourd'hui via notre [#ContactForm] pour discuter de la manière dont l'équipement fiable de KINTEK peut améliorer votre recherche et développement en matière de forgeage, conduisant à des pièces plus solides et plus fiables.

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est la différence entre un four de laboratoire et une étuve de laboratoire ? Choisissez l'outil de chauffage adapté à votre laboratoire

- Quelles sont les applications des fours à moufle ? Outils essentiels pour les processus à haute température

- Quelle est la température optimale pour la calcination dans un four à moufle ? Obtenez des résultats précis et efficaces

- Pourquoi appelle-t-on un four à moufle un four à moufle ? La clé d'un chauffage à haute température sans contamination

- Quelle est la température d'un four à moufle pour la détermination des cendres ? Aperçus clés pour des résultats précis