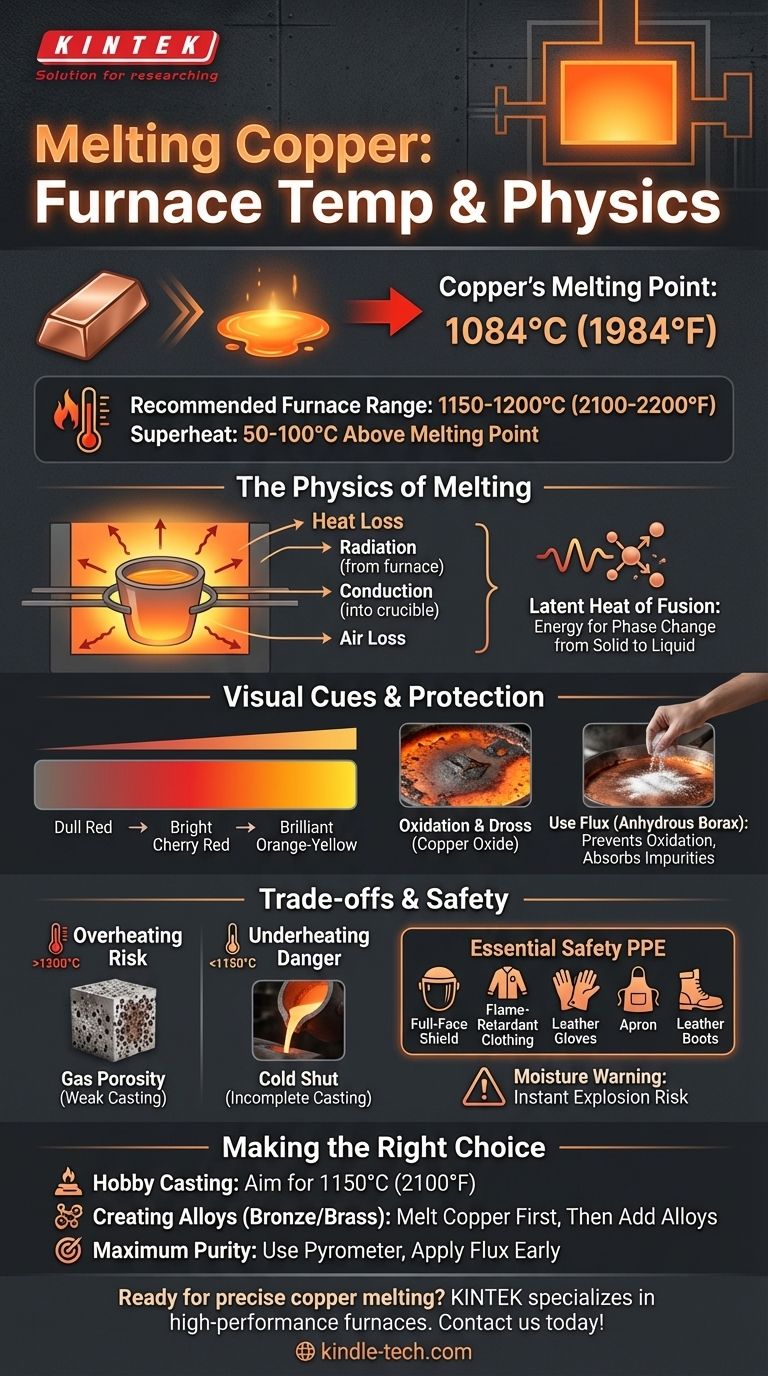

Pour faire fondre le cuivre, vous devez le chauffer à son point de fusion précis de 1084°C (1984°F). Cependant, pour réussir la fusion et la coulée, votre four doit être capable d'atteindre et de maintenir une température nettement supérieure, généralement autour de 1150-1200°C (2100-2200°F), pour compenser la perte de chaleur et garantir que le métal soit entièrement liquide.

Le défi principal n'est pas seulement d'atteindre une température spécifique, mais de gérer efficacement la chaleur. Bien que le cuivre fonde à un point fixe, sa coulée réussie nécessite un four plus chaud pour compenser la perte de chaleur vers le creuset et l'air, assurant que le métal reste suffisamment fluide pour une coulée complète.

La physique de la fusion du cuivre

Pour faire fondre efficacement le métal, vous devez comprendre que ce n'est pas aussi simple que d'atteindre un nombre cible. Vous luttez contre les lois de la thermodynamique, qui dictent où va votre énergie thermique.

Le point de fusion spécifique

La température de 1084°C (1984°F) est une constante physique pour le cuivre pur. À cette température, la structure cristalline du métal solide se décompose et il commence à passer à l'état liquide.

Le rôle de la chaleur latente

Atteindre 1084°C n'est pas suffisant. Vous devez continuer à appliquer une quantité significative d'énergie, connue sous le nom de chaleur latente de fusion, pour achever le changement de phase de solide à liquide. C'est pourquoi un tas de cuivre semblera « stagner » à son point de fusion jusqu'à ce qu'il soit entièrement liquéfié.

Pourquoi votre four doit être plus chaud

La chaleur de votre four s'échappe constamment. Elle rayonne du corps du four, se conduit vers le creuset contenant le cuivre et se perd dans l'air ambiant. Pour contrecarrer cette perte de chaleur constante et fournir la chaleur latente nécessaire, votre four doit fonctionner à une température bien supérieure au point de fusion du cuivre.

Une bonne règle empirique consiste à régler votre four pour qu'il fonctionne au moins 50 à 100°C (environ 100 à 200°F) plus chaud que le point de fusion du métal. Cette « surchauffe » garantit que le cuivre fond efficacement et reste suffisamment chaud pour une coulée réussie.

De solide à liquide : à quoi s'attendre

Observer le processus est essentiel pour comprendre l'état de votre métal. Les relevés de température sont cruciaux, mais les indices visuels racontent une partie essentielle de l'histoire.

Indices visuels de la fusion

À mesure que le cuivre chauffe, il commencera à luire, passant d'un rouge terne à un rouge cerise vif, et enfin à un jaune-orangé brillant lorsqu'il approche et dépasse son point de fusion. Les pièces solides s'affaisseront, perdront leurs bords nets et finiront par s'effondrer en une flaque liquide chatoyante.

Le problème de l'oxydation et de la calamine

Le cuivre en fusion est très réactif avec l'oxygène de l'air. Cette réaction forme une couche sombre et croûtée d'oxyde de cuivre à la surface, connue sous le nom de calamine. Si elle est mélangée à votre coulée, la calamine créera des points faibles et poreux dans la pièce finale.

Utilisation d'un fondant pour protéger la fusion

Pour prévenir l'oxydation, vous devez utiliser un fondant, tel que le borax anhydre. Saupoudrer une petite quantité sur le cuivre dès qu'il commence à fondre crée une barrière semblable à du verre en fusion. Cette couche protège le métal liquide de l'air, empêche la formation de calamine et absorbe les impuretés.

Comprendre les compromis et la sécurité

Gérer un four à ces températures implique d'équilibrer les risques. Une surchauffe et un sous-chauffage créent des problèmes distincts, et la sécurité doit toujours être la priorité absolue.

Le risque de surchauffe

Des températures excessivement élevées (bien au-delà de 1200°C / 2200°F) peuvent être néfastes. Elles augmentent la quantité de gaz (comme l'hydrogène et l'oxygène) dissous dans le cuivre en fusion. Ce gaz sortira de la solution lorsque le métal refroidira, créant de minuscules bulles et entraînant une coulée faible et poreuse — un défaut connu sous le nom de porosité gazeuse.

Le danger du sous-chauffage

Ne pas surchauffer suffisamment le cuivre est une erreur courante du débutant. Si le métal est trop proche de son point de fusion, il peut commencer à se solidifier pendant le transfert du creuset au moule. Cela entraîne un « arrêt à froid » ou une coulée incomplète, où le métal gèle avant de remplir entièrement la cavité du moule.

Précautions de sécurité essentielles

Travailler avec du métal en fusion est extrêmement dangereux. L'équipement de protection individuelle (EPI) non négociable comprend un écran facial complet (pas seulement des lunettes), des vêtements ignifuges, des gants en cuir, un tablier et des bottes en cuir. Toute humidité — même une goutte de sueur — entrant en contact avec du métal en fusion se transformera instantanément en vapeur, provoquant une violente explosion de métal liquide.

Faire le bon choix pour votre objectif

Votre température cible dépend de ce que vous avez l'intention d'accomplir avec le cuivre en fusion. Adaptez votre approche en fonction de votre objectif spécifique.

- Si votre objectif principal est la coulée artisanale à petite échelle : Visez une température de coulée d'environ 1150°C (2100°F). Cela offre suffisamment de fluidité pour capturer les détails dans les moules sans risque excessif de porosité gazeuse.

- Si votre objectif principal est de créer des alliages comme le bronze ou le laiton : Faites d'abord fondre complètement le cuivre. Ce n'est qu'alors que vous devriez ajouter des métaux à point de fusion plus bas comme l'étain ou le zinc pour éviter qu'ils ne se vaporisent et ne brûlent avant que le cuivre ne soit liquide.

- Si votre objectif principal est la pureté et le contrôle maximum : Utilisez un pyromètre pour mesurer précisément la température du métal, et non seulement celle de l'air du four. Appliquez une fine couche de fondant dès que le métal devient liquide pour minimiser l'oxydation.

Maîtriser le processus consiste à comprendre les propriétés du matériau, et non seulement à mémoriser un chiffre.

Tableau récapitulatif :

| Température clé | Objectif |

|---|---|

| 1084°C (1984°F) | Point de fusion du cuivre |

| 1150-1200°C (2100-2200°F) | Plage de fonctionnement recommandée du four |

| 50-100°C au-dessus du point de fusion | Surchauffe pour une coulée efficace |

Prêt à réaliser une fusion de cuivre précise, sûre et efficace ? KINTEK est spécialisée dans les fours de laboratoire haute performance et les consommables conçus pour la métallurgie et les applications de coulée. Nos équipements garantissent un contrôle précis de la température et une durabilité, vous aidant à éviter les défauts tels que la porosité gazeuse et les arrêts à froid. Contactez nos experts dès aujourd'hui pour trouver le four parfait pour vos besoins de laboratoire !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1800℃ pour laboratoire

- Four de laboratoire tubulaire vertical

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Quel est le produit principal fabriqué par un four à induction électrique ? C'est un état de la matière, pas un produit final.

- Pourquoi utiliser le VAR pour la préparation d'alliages HEA CoCrFeMoNi ? Maîtriser la fusion à haute réfractivité et l'homogénéité chimique

- Comment fonctionne un four à induction Inductotherm ? Découvrez la puissance de la fusion de métaux propre et efficace

- Comment un four de fusion par induction sous vide poussé optimise-t-il le FATT50 ? Amélioration de la ténacité et de la pureté des métaux

- Quelle est la fonction principale d'un four de fusion à arc sous vide à l'échelle du laboratoire ? Accélérez votre recherche sur les alliages

- Qu'est-ce que l'acier à fusion sous vide ? Débloquez une pureté et des performances inégalées pour les applications critiques

- Quelle est la température d'un four à induction ? Comprendre les capacités de 1250°C à plus de 2000°C

- Qu'est-ce que le moulage sous vide ? Créez des prototypes et de petites séries de haute qualité