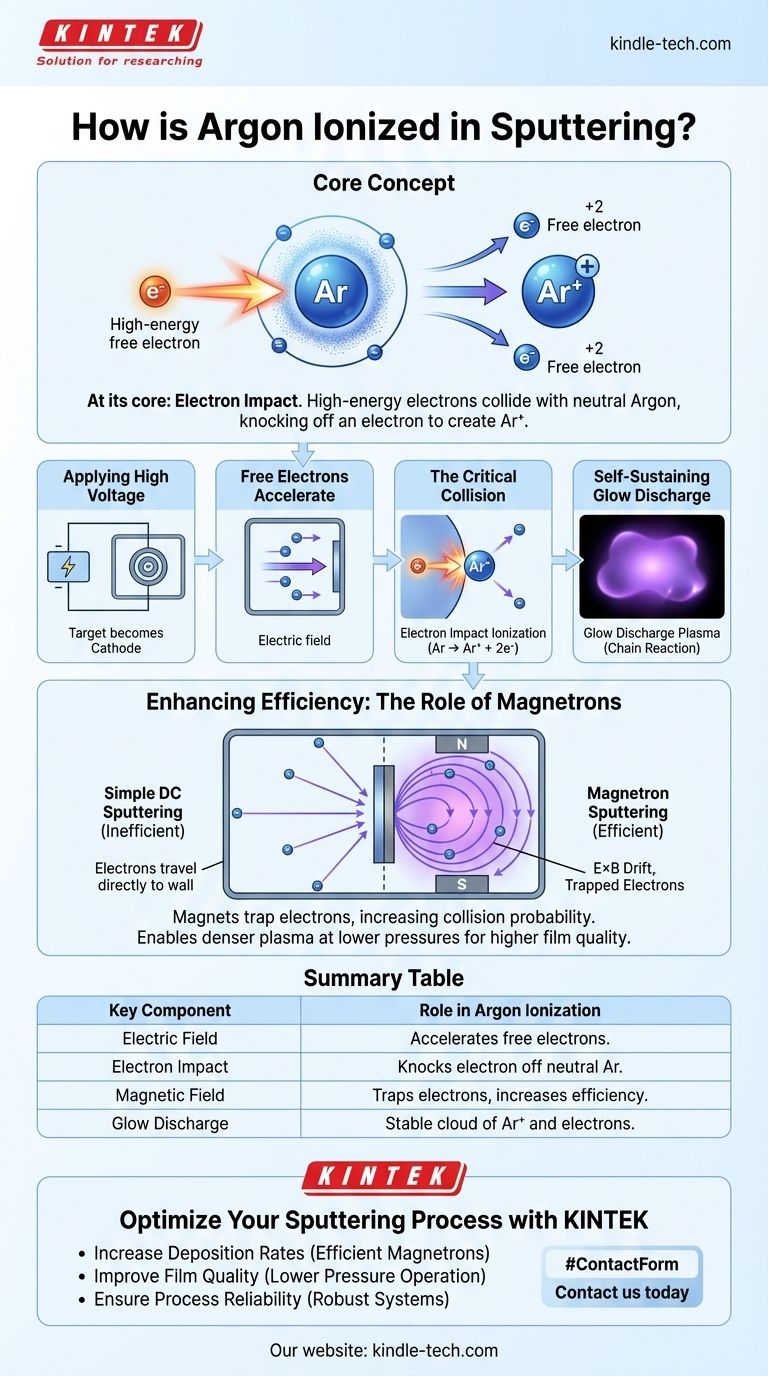

À la base, l'argon est ionisé par pulvérisation cathodique via l'impact électronique. Un champ électrique puissant accélère les électrons libres à des énergies élevées à l'intérieur de la chambre à vide. Lorsqu'un de ces électrons énergétiques entre en collision avec un atome d'argon neutre, il en déloge un autre électron, créant un ion argon chargé positivement (Ar+) et un second électron libre, qui poursuit le processus.

L'objectif essentiel n'est pas seulement d'ioniser quelques atomes, mais d'allumer et de maintenir un plasma stable. Ceci est réalisé en appliquant une haute tension pour créer les collisions initiales électron-atome, et dans les systèmes modernes, en utilisant des champs magnétiques pour piéger les électrons, augmentant considérablement l'efficacité de cette cascade d'ionisation.

Le processus fondamental : Créer un plasma

Pour comprendre la pulvérisation cathodique, vous devez d'abord comprendre comment le gaz inerte, généralement l'argon, est converti en un plasma actif. Ce processus repose sur quelques étapes clés.

L'étincelle initiale : Application d'une haute tension

Le processus commence par placer le matériau à pulvériser (la cible) dans une chambre à vide et lui appliquer une forte tension continue ou RF négative. Cela fait de la cible une cathode.

Le rôle des électrons libres

Dans tout gaz à basse pression, il y a toujours un petit nombre d'électrons libres errants. Le puissant champ électrique créé par la tension accélère immédiatement ces électrons chargés négativement loin de la cible négative à des vitesses très élevées.

La collision critique

Lorsque ces électrons de haute énergie traversent la chambre, ils entrent inévitablement en collision avec les atomes d'argon neutres, beaucoup plus gros. Si un électron a suffisamment d'énergie, il arrachera un électron de la couche externe de l'atome d'argon.

Cet événement, appelé ionisation par impact électronique, est l'étape cruciale. Le résultat est un ion argon chargé positivement (Ar+) et deux électrons libres.

Une décharge luminescente auto-entretenue

Ce processus crée une réaction en chaîne. L'électron original et l'électron nouvellement libéré sont tous deux accélérés par le champ électrique, allant frapper et ioniser davantage d'atomes d'argon. Cette cascade crée rapidement un nuage stable et visible d'ions et d'électrons, connu sous le nom de plasma de décharge luminescente.

Amélioration de l'efficacité : Le rôle des magnétrons

La pulvérisation cathodique continue simple est fonctionnelle mais inefficace. De nombreux électrons se déplacent de la cathode directement vers les parois de la chambre (l'anode) sans jamais heurter un atome d'argon, ce qui nécessite des pressions de gaz plus élevées pour assurer un nombre suffisant de collisions. La pulvérisation cathodique magnétron résout ce problème.

Comment les aimants piègent les électrons

Dans un système magnétron, de puissants aimants sont placés derrière la cible. Cela crée un champ magnétique perpendiculaire au champ électrique près de la surface de la cible.

Cette combinaison de champs force les électrons à suivre une longue trajectoire en spirale, les piégeant efficacement dans une zone directement devant la cible. C'est ce qu'on appelle la dérive E×B.

L'avantage d'un chemin plus long

En forçant les électrons à parcourir une distance beaucoup plus grande avant de s'échapper finalement, leur probabilité d'entrer en collision avec un atome d'argon et de l'ioniser augmente de plusieurs ordres de grandeur.

Pourquoi cela est important pour la pulvérisation cathodique

Cette augmentation immense de l'efficacité d'ionisation est le principal avantage de la pulvérisation cathodique magnétron. Elle permet de former un plasma dense et stable à des pressions beaucoup plus basses. Une pression plus basse signifie que moins d'atomes pulvérisés entreront en collision avec le gaz sur leur chemin vers le substrat, préservant leur énergie et entraînant un film plus dense et de meilleure qualité.

Pièges courants et paramètres clés

L'obtention d'un plasma stable et efficace nécessite d'équilibrer plusieurs variables. Comprendre leur interaction est essentiel pour le contrôle du processus.

Pression vs. libre parcours moyen

La pression du gaz argon détermine le "libre parcours moyen" – la distance moyenne parcourue par une particule avant une collision.

- Trop faible : Pas assez d'atomes d'argon sont présents, ce qui entraîne un plasma instable.

- Trop élevée : Les atomes pulvérisés perdent trop d'énergie lors des collisions gazeuses, ce qui réduit le taux de dépôt et la qualité du film.

Tension et puissance

La tension appliquée dicte l'énergie des électrons et des ions. Une tension plus élevée entraîne un bombardement ionique plus énergétique sur la cible, ce qui augmente généralement le rendement de pulvérisation (le nombre d'atomes éjectés par ion incident).

Une idée fausse critique

C'est une erreur courante de penser que les aimants ionisent directement l'argon. Les aimants n'ionisent rien. Leur seule fonction est de confiner les électrons qui effectuent l'ionisation, rendant le processus radicalement plus efficace.

Faire le bon choix pour votre objectif

La méthode et les paramètres que vous utilisez pour l'ionisation ont un impact direct sur le résultat final de votre dépôt.

- Si votre objectif principal est une compréhension de base : Rappelez-vous que l'ionisation est simplement un électron de haute énergie qui arrache un autre électron à un atome d'argon neutre.

- Si votre objectif principal est l'efficacité du processus : La clé est d'utiliser des aimants pour piéger les électrons près de la cible, ce qui crée un plasma plus dense à des pressions plus basses et augmente les taux de dépôt.

- Si votre objectif principal est la qualité du film : Une ionisation efficace via les magnétrons est critique, car elle permet des pressions de fonctionnement plus basses, ce qui réduit les impuretés gazeuses dans votre film final et améliore sa densité.

En fin de compte, maîtriser le processus d'ionisation est la première étape vers le contrôle de la qualité et de l'efficacité de tout dépôt par pulvérisation cathodique.

Tableau récapitulatif :

| Composant clé | Rôle dans l'ionisation de l'argon |

|---|---|

| Champ électrique | Accélère les électrons libres à des énergies élevées pour les collisions. |

| Impact électronique | Un électron de haute énergie arrache un électron à un atome d'argon neutre (Ar → Ar⁺). |

| Champ magnétique (Magnétron) | Piège les électrons, augmentant leur longueur de parcours et l'efficacité de l'ionisation. |

| Plasma de décharge luminescente | Le nuage stable résultant d'ions argon (Ar⁺) et d'électrons. |

Optimisez votre processus de pulvérisation cathodique avec KINTEK

L'obtention d'un plasma stable et efficace est fondamentale pour un dépôt de films minces de haute qualité. Que vous développiez de nouveaux revêtements ou optimisiez un processus existant, le bon équipement de laboratoire est essentiel.

KINTEK est spécialisé dans les systèmes de pulvérisation cathodique avancés et les consommables pour tous vos besoins en laboratoire. Notre expertise peut vous aider à :

- Augmenter les taux de dépôt avec des sources magnétron efficaces.

- Améliorer la qualité du film en permettant un fonctionnement à basse pression.

- Assurer la fiabilité du processus avec un équipement robuste et un support.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre recherche et votre production. Allumons ensemble votre prochaine percée.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système d'équipement de dépôt chimique en phase vapeur CVD Four tubulaire PECVD à chambre coulissante avec gazéifieur de liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Robinet à boisseau sphérique à vide en acier inoxydable 304 316, vanne d'arrêt pour systèmes à vide poussé

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température