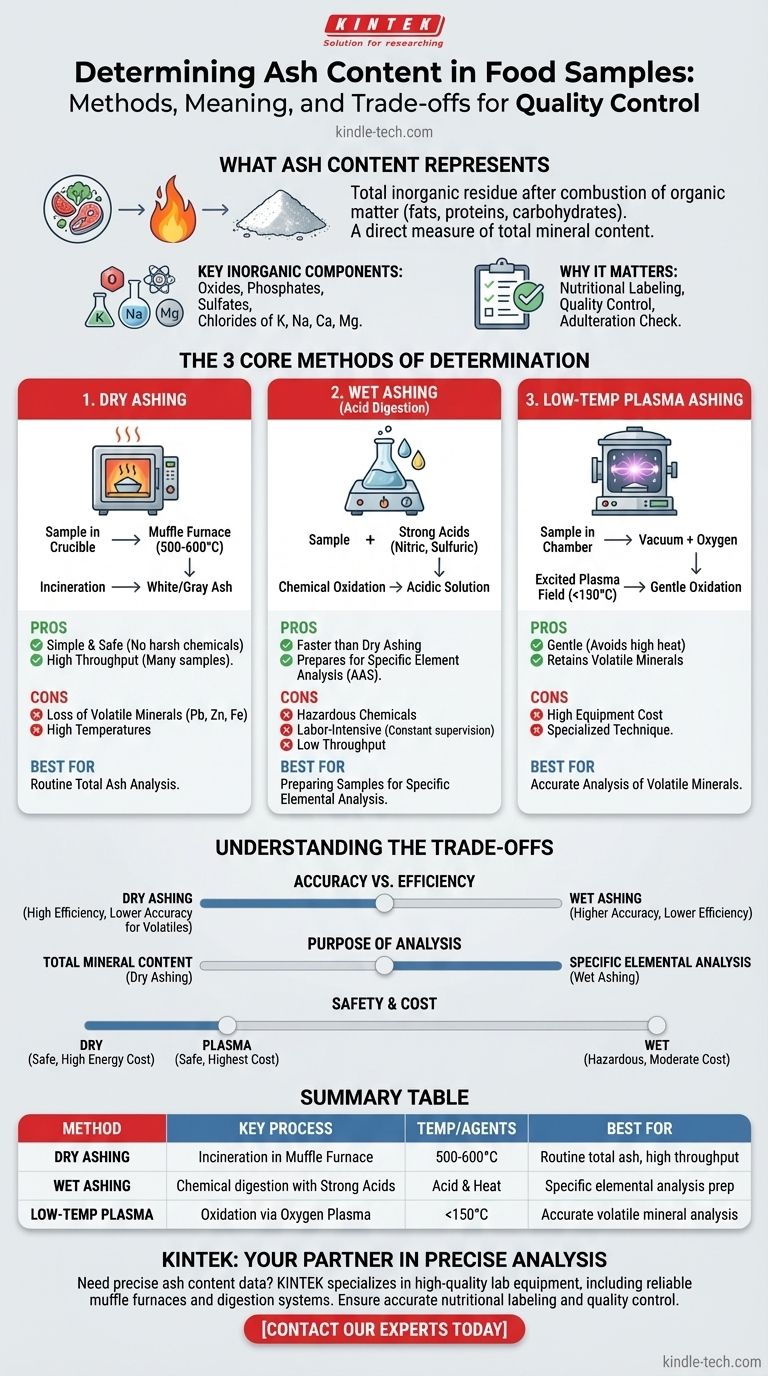

Pour déterminer la teneur en cendres d'un échantillon alimentaire, l'échantillon est complètement incinéré à haute température pour brûler toute la matière organique, telle que les graisses, les protéines et les glucides. Le résidu inorganique incombustible restant est la cendre, qui est ensuite refroidie et pesée. Les principales techniques de laboratoire pour cela sont la calcination à sec, la calcination humide et la calcination au plasma à basse température.

La mesure de la teneur en cendres est une analyse fondamentale en science alimentaire qui quantifie la quantité totale de minéraux inorganiques dans un produit. Le choix de la méthode n'est pas arbitraire ; il dépend entièrement de la nécessité d'une simple valeur minérale totale ou de la préparation de l'échantillon pour une analyse plus sensible d'éléments spécifiques.

Ce que représente réellement la teneur en cendres

Un indicateur de la teneur totale en minéraux

La "cendre" est le résidu inorganique laissé après la combustion complète de la matière organique. Son poids fournit une mesure directe de la teneur totale en minéraux dans un échantillon alimentaire.

Composants inorganiques clés

Ce résidu est principalement composé des oxydes, phosphates, sulfates et chlorures de minéraux essentiels. Les éléments courants comprennent le potassium, le sodium, le calcium et le magnésium.

Pourquoi c'est important pour la qualité alimentaire

La mesure des cendres est un paramètre de contrôle qualité essentiel. Elle est utilisée pour l'étiquetage nutritionnel, la vérification de l'ajout de substances inorganiques (adultération) et comme indicateur de la qualité de certains ingrédients alimentaires, comme la farine ou les épices.

Les principales méthodes de détermination des cendres

Méthode 1 : Calcination à sec

C'est la méthode la plus courante. L'échantillon est placé dans un creuset et chauffé dans un four à moufle à très hautes températures (généralement 500-600°C) jusqu'à ce qu'il ne reste qu'une cendre blanche ou grise.

L'avantage principal de la calcination à sec est sa simplicité et sa sécurité, car elle évite l'utilisation de produits chimiques agressifs. Elle permet également de traiter de nombreux échantillons simultanément.

Cependant, les températures élevées peuvent entraîner la perte de certains minéraux volatils, tels que le plomb, le zinc et le fer, ce qui peut conduire à des résultats inexacts pour ces éléments spécifiques.

Méthode 2 : Calcination humide (Digestion acide)

Lors de la calcination humide, l'échantillon est décomposé à l'aide d'acides forts (comme l'acide nitrique et l'acide sulfurique) et de chaleur. Ce processus oxyde chimiquement la matière organique, laissant les minéraux dans une solution acide.

Cette méthode est significativement plus rapide que la calcination à sec et est la technique préférée lors de la préparation d'un échantillon pour l'analyse d'éléments minéraux spécifiques à l'aide de méthodes telles que la spectroscopie d'absorption atomique (SAA).

Les principaux inconvénients sont qu'elle nécessite une supervision constante du technicien, utilise des produits chimiques dangereux et ne convient pas au traitement de grandes quantités d'échantillons à la fois.

Méthode 3 : Calcination au plasma à basse température

C'est une technique plus spécialisée et plus douce. Un échantillon est placé dans une chambre où un vide est créé, et de l'oxygène est introduit et excité par un champ électromagnétique.

Ce processus crée un plasma d'oxygène hautement réactif qui oxyde la matière organique à des températures beaucoup plus basses (généralement inférieures à 150°C).

Parce qu'elle évite les températures élevées, cette méthode est excellente pour mesurer avec précision les minéraux volatils qui seraient perdus lors de la calcination à sec. Son utilisation est limitée par le coût élevé de l'équipement spécialisé requis.

Comprendre les compromis

Précision vs Efficacité

La calcination à sec est très efficace pour déterminer la teneur totale en cendres sur de nombreux échantillons, mais elle risque de perdre des minéraux volatils. La calcination humide est plus précise pour l'analyse des oligo-éléments, mais elle est beaucoup plus exigeante en main-d'œuvre et a un débit plus faible.

Objectif de l'analyse

Si l'objectif est simplement de mesurer la teneur totale en minéraux comme une valeur unique pour un tableau nutritionnel, la calcination à sec est parfaitement adaptée. Si l'objectif est de mesurer la concentration d'un métal lourd spécifique, la calcination humide est nécessaire pour éviter la volatilisation et préparer l'échantillon pour une analyse ultérieure.

Sécurité et Coût

La calcination à sec est relativement sûre mais a des coûts énergétiques élevés. La calcination humide présente des risques de manipulation d'acides forts et corrosifs. La calcination à basse température est la méthode la plus coûteuse en raison de l'investissement initial en équipement.

Faire le bon choix pour votre analyse

Le choix de la méthode appropriée est crucial pour obtenir des données significatives. Votre choix doit être dicté par l'objectif analytique spécifique.

- Si votre objectif principal est le contrôle qualité de routine pour le pourcentage total de cendres : La calcination à sec est la norme de l'industrie en raison de sa simplicité, de sa sécurité et de sa capacité à traiter de grands lots.

- Si votre objectif principal est de préparer un échantillon pour une analyse élémentaire spécifique (par exemple, les métaux lourds) : La calcination humide est le choix supérieur car elle évite la perte de minéraux à haute température et laisse les minéraux dans une solution prête pour les tests.

- Si votre objectif principal est une analyse très précise des minéraux volatils avec une contamination minimale : La calcination au plasma à basse température est la méthode la plus précise, à condition que l'équipement spécialisé soit disponible.

En fin de compte, le choix de la technique de calcination correcte garantit que vos données reflètent avec précision la véritable composition minérale de votre produit alimentaire.

Tableau récapitulatif :

| Méthode | Processus clé | Température / Agents | Idéal pour |

|---|---|---|---|

| Calcination à sec | Incinération dans un four à moufle | 500-600°C | Analyse de routine des cendres totales, débit d'échantillons élevé |

| Calcination humide | Digestion chimique avec des acides forts | Acide & Chaleur | Préparation d'échantillons pour l'analyse élémentaire spécifique |

| Calcination au plasma à basse température | Oxydation par plasma d'oxygène | <150°C | Analyse précise des minéraux volatils |

Besoin de données précises sur la teneur en cendres de vos produits alimentaires ? Le bon équipement est essentiel pour des résultats précis. KINTEK est spécialisé dans les équipements de laboratoire de haute qualité, y compris les fours à moufle fiables pour la calcination à sec et les systèmes de digestion pour la calcination humide. Nos solutions aident les laboratoires alimentaires à garantir un étiquetage nutritionnel précis et un contrôle qualité rigoureux. Contactez nos experts dès aujourd'hui pour trouver la solution de calcination parfaite pour les besoins de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

Les gens demandent aussi

- Quelle est la différence entre un four à moufle et un four à chambre ? Choisissez le bon four de laboratoire pour votre application

- La capacité thermique affecte-t-elle le point de fusion ? Démêler les différences clés dans les propriétés thermiques

- Deux matériaux différents peuvent-ils avoir la même valeur de capacité thermique massique ? Décrypter la science du comportement thermique

- Quel est le point critique du traitement thermique ? Maîtriser la clé de la transformation de l'acier

- Pourquoi la fusion nécessite-t-elle de l'énergie ? Découvrez la science de la chaleur latente et des changements de phase