Dans l'industrie automobile, le brasage est un processus d'assemblage essentiel utilisé pour fabriquer des composants cruciaux qui gèrent la chaleur et les fluides. C'est la méthode principale pour assembler les échangeurs de chaleur en aluminium tels que les radiateurs, les condenseurs de climatisation et les évaporateurs, ainsi que diverses pièces de moteur et électromécaniques.

La raison principale pour laquelle le brasage est indispensable dans la fabrication automobile est sa capacité à créer des joints solides et étanches dans des assemblages en aluminium minces et complexes à des températures suffisamment basses pour éviter de faire fondre le métal de base — un exploit souvent irréalisable ou impossible avec le soudage conventionnel.

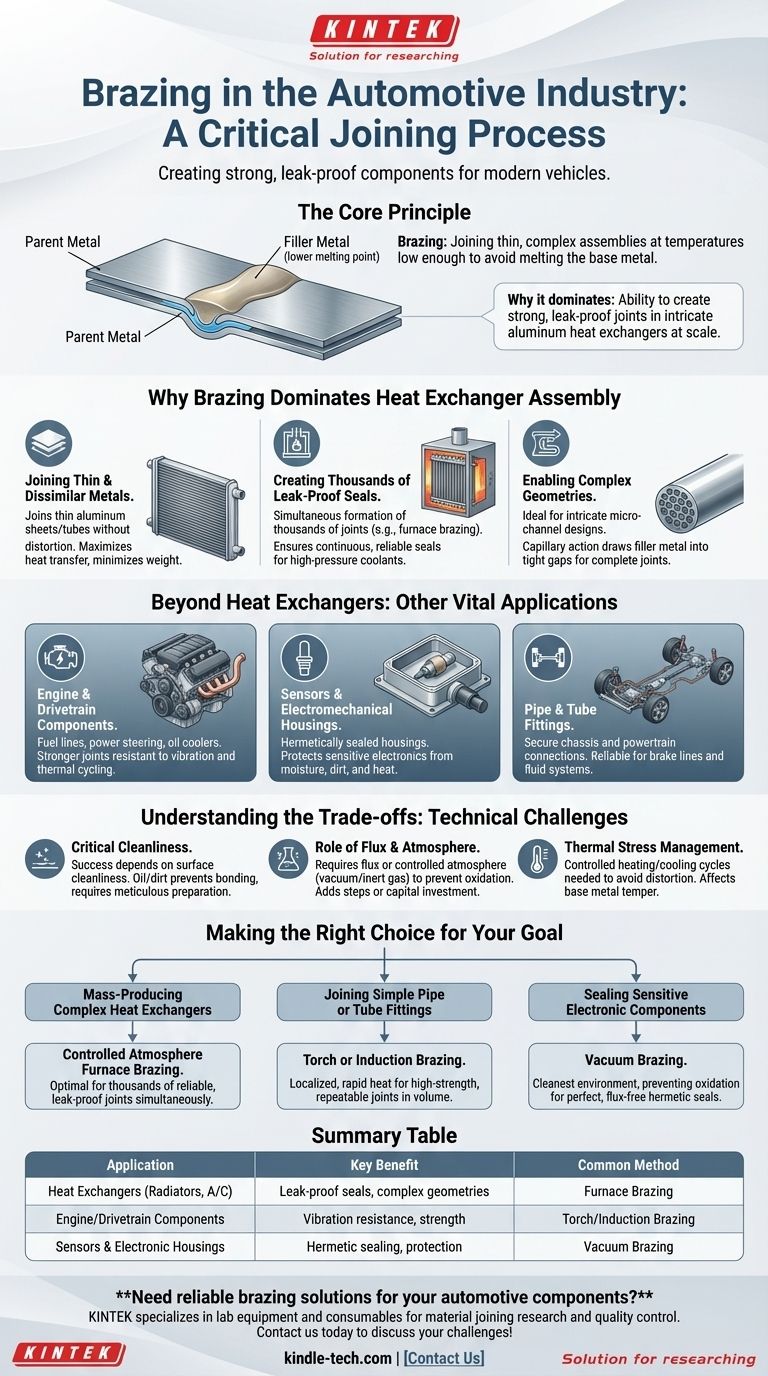

Pourquoi le brasage domine l'assemblage des échangeurs de chaleur

Les véhicules modernes dépendent d'échangeurs de chaleur compacts et efficaces pour gérer tout, de la température du moteur au climat de l'habitacle. Le brasage est particulièrement adapté pour produire ces composants complexes à grande échelle.

Assemblage de métaux minces et dissemblables

Les radiateurs et les condenseurs de climatisation automobiles sont fabriqués à partir de tôles et de tubes d'aluminium très minces pour maximiser le transfert de chaleur et minimiser le poids. Le brasage utilise un métal d'apport avec un point de fusion inférieur à celui de l'aluminium lui-même, permettant d'assembler les composants sans déformer ni faire fondre les matériaux de base délicats.

Création de milliers de joints étanches

Un seul échangeur de chaleur peut comporter des milliers de joints individuels entre les tubes, les ailettes et les collecteurs. Le brasage, en particulier le brasage au four où l'assemblage entier est chauffé, permet de former tous ces joints simultanément. Ce processus assure un joint continu et étanche capable de contenir de manière fiable les réfrigérants et les liquides de refroidissement sous haute pression.

Permettre des géométries complexes

La conception des échangeurs de chaleur à micro-canaux modernes est très complexe, présentant des chemins complexes pour améliorer l'efficacité thermique. Le brasage est parfaitement adapté à ces conceptions, car le métal d'apport en fusion est aspiré dans les espaces serrés entre les pièces par capillarité, assurant un joint complet et approfondi dans toute la structure.

Au-delà des échangeurs de chaleur : autres applications clés

Bien que les échangeurs de chaleur soient l'exemple le plus marquant, le brasage est utilisé pour d'autres composants automobiles vitaux où la résistance et la fiabilité sont primordiales.

Composants de moteur et de transmission

Le brasage est utilisé pour assembler des tuyaux et des raccords pour les conduites de carburant, les conduites de direction assistée et les refroidisseurs d'huile de transmission. Dans ces applications, il fournit un joint plus solide que les métaux de base et très résistant aux vibrations et aux cycles thermiques.

Boîtiers de capteurs et électromécaniques

De nombreux capteurs et modules électroniques nécessitent des boîtiers hermétiquement scellés pour protéger les composants internes sensibles de l'humidité, de la saleté et de la chaleur. Le brasage crée un joint métal-métal robuste et permanent idéal à cette fin.

Raccords de tuyaux et de tubes

Dans tout le châssis et le groupe motopropulseur d'un véhicule, de nombreux tubes en acier et en aluminium doivent être solidement raccordés. Le brasage est une méthode fiable pour fixer des raccords et créer des connexions solides pour les conduites de frein et autres systèmes de transport de fluides.

Comprendre les compromis

Bien qu'extrêmement efficace, le brasage est un processus techniquement exigeant avec des exigences spécifiques qui présentent des défis d'ingénierie.

Le besoin critique de propreté

Le succès du brasage dépend entièrement de la propreté des surfaces métalliques. Toute huile, saleté ou oxydation empêchera le métal d'apport de mouiller et de se lier au matériau de base, entraînant un joint défectueux. Cela nécessite une préparation et une manipulation méticuleuses.

Le rôle du fondant et de l'atmosphère

Pour éviter l'oxydation pendant le chauffage, le brasage nécessite soit un fondant chimique, soit une atmosphère contrôlée et exempte d'oxygène (comme un vide ou un gaz inerte). Les résidus de fondant doivent souvent être nettoyés après le brasage, ce qui ajoute une étape, tandis que les fours à atmosphère contrôlée représentent un investissement en capital important.

Gestion des contraintes thermiques

Chauffer un assemblage entier à la température de brasage peut introduire des contraintes thermiques ou provoquer une déformation si cela n'est pas géré avec des dispositifs de fixation appropriés et des cycles de chauffage/refroidissement contrôlés. Cela peut également affecter le traitement thermique et le revenu des métaux de base, ce qui doit être pris en compte dans la conception.

Faire le bon choix pour votre objectif

La méthode de brasage spécifique est choisie en fonction de la conception, du matériau et du volume de production du composant.

- Si votre objectif principal est la production en série d'échangeurs de chaleur complexes : Le brasage au four sous atmosphère contrôlée est la méthode optimale pour créer simultanément des milliers de joints fiables et étanches.

- Si votre objectif principal est d'assembler des raccords de tuyaux ou de tubes simples : Le brasage à la torche ou le brasage par induction fournit une source de chaleur plus localisée et rapide pour des joints solides et reproductibles en grand volume.

- Si votre objectif principal est d'étanchéifier des composants électroniques sensibles : Le brasage sous vide fournit l'environnement le plus propre possible, empêchant l'oxydation et assurant un joint hermétique parfait, sans fondant.

En fin de compte, le brasage est une technologie habilitante qui permet la création de composants légers, efficaces et fiables qui sont fondamentaux pour la performance des véhicules modernes.

Tableau récapitulatif :

| Application | Avantage clé | Méthode courante |

|---|---|---|

| Échangeurs de chaleur (Radiateurs, Climatisation) | Joints étanches, géométries complexes | Brasage au four |

| Composants de moteur/transmission | Résistance aux vibrations, solidité | Brasage à la torche/par induction |

| Boîtiers de capteurs et électroniques | Étanchéité hermétique, protection | Brasage sous vide |

Besoin de solutions de brasage fiables pour vos composants automobiles ? KINTEK est spécialisée dans les équipements de laboratoire et les consommables pour la recherche et le contrôle qualité de l'assemblage des matériaux. Que vous développiez de nouveaux échangeurs de chaleur ou que vous testiez des joints brasés, notre expertise peut vous aider à garantir que vos processus sont efficaces et que vos produits sont durables. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos défis de fabrication automobile !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température

- Qu'est-ce que le brasage en traitement thermique ? Obtenez une qualité de joint et une efficacité supérieures

- À quoi servent les fours sous vide ? Atteignez une pureté et des performances matérielles ultimes

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température

- Quel est le coût d'un four de brasage sous vide ? Un guide des facteurs clés et de la stratégie d'investissement