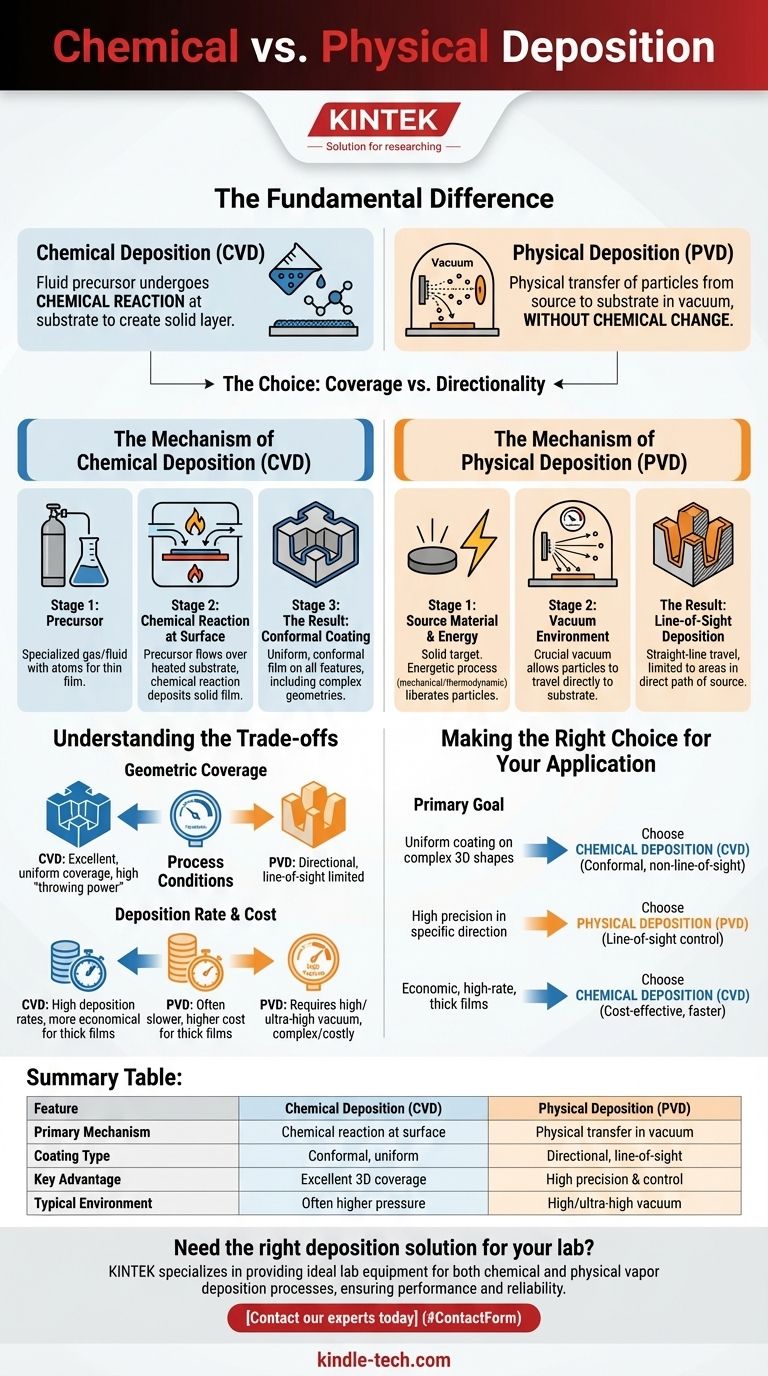

La différence fondamentale entre le dépôt chimique et le dépôt physique réside dans la manière dont le matériau arrive et se forme sur une surface. Le dépôt chimique implique un précurseur fluide qui subit une réaction chimique au niveau du substrat pour créer une couche solide. En revanche, le dépôt physique utilise une force mécanique ou thermodynamique sous vide pour transférer des particules d'une source au substrat sans changement chimique.

Le choix entre le dépôt chimique et le dépôt physique est finalement un choix entre la couverture et la directionnalité. Les méthodes chimiques excellent dans la création de revêtements uniformes et conformes sur des formes complexes, tandis que les méthodes physiques offrent un dépôt précis, par ligne de visée.

Le mécanisme du dépôt chimique

Le dépôt chimique en phase vapeur (CVD) est la forme la plus courante de dépôt chimique. Son processus est défini par une réaction qui construit la nouvelle couche atome par atome.

Le rôle du précurseur

Le processus commence par un matériau précurseur, généralement un gaz ou un fluide spécialisé. Ce précurseur contient les atomes qui formeront finalement le film mince.

La réaction chimique à la surface

Ce précurseur est introduit dans une chambre où il s'écoule sur l'objet cible, connu sous le nom de substrat. L'énergie (comme la chaleur) déclenche une réaction chimique à la surface du substrat, décomposant le précurseur et déposant un film solide.

Le résultat : le revêtement conforme

Étant donné que le dépôt est piloté par une réaction chimique qui peut se produire sur toute surface disponible, le film résultant est hautement conforme. Il recouvre uniformément toutes les caractéristiques, y compris les trous, les renfoncements et les géométries 3D complexes, sans être limité par la direction de la source.

Le mécanisme du dépôt physique

Le dépôt physique en phase vapeur (PVD) couvre une gamme de techniques qui déplacent physiquement le matériau d'une source vers une cible.

Le matériau source et l'énergie

Le processus commence par un matériau source solide, ou « cible ». Un processus énergétique — tel qu'une force mécanique, électromécanique ou thermodynamique — est utilisé pour libérer des atomes ou des molécules de cette source.

L'environnement sous vide

L'ensemble de ce processus se déroule dans une chambre à vide. Le vide est essentiel car il permet aux particules libérées de voyager directement vers le substrat sans entrer en collision avec d'autres molécules de gaz dans l'air.

Le résultat : le dépôt par ligne de visée

Les particules voyagent en ligne droite de la source au substrat, créant un dépôt par ligne de visée. Toute zone qui n'est pas dans la trajectoire directe de la source, comme les côtés d'une tranchée profonde, recevra peu ou pas de revêtement.

Comprendre les compromis

Les mécanismes distincts du CVD et du PVD créent des avantages et des inconvénients clairs pour différentes applications.

Couverture géométrique

Le CVD a un pouvoir de « projection » élevé, lui permettant de produire des films uniformes sur des formes complexes. Le PVD est directionnel, ce qui constitue une limitation pour les géométries complexes mais un avantage pour les applications nécessitant des revêtements précis et à motifs.

Conditions de processus

Le PVD nécessite presque toujours un vide poussé ou ultra-poussé pour fonctionner, ce qui peut ajouter de la complexité et des coûts. Les processus CVD peuvent souvent être exécutés à des pressions plus élevées et ne nécessitent généralement pas le même niveau de vide.

Taux de dépôt et coût

Pour créer des revêtements épais, le CVD est souvent plus économique. Il peut atteindre des taux de dépôt élevés et est généralement mieux adapté à la production à grande échelle où l'uniformité sur des pièces complexes est essentielle.

Faire le bon choix pour votre application

La sélection de la méthode appropriée nécessite une compréhension claire de l'objectif principal de votre projet.

- Si votre objectif principal est de revêtir uniformément des formes 3D complexes : Le dépôt chimique est le choix supérieur en raison de sa nature non limitée par la ligne de visée et conforme.

- Si votre objectif principal est de déposer un matériau avec une grande précision dans une direction spécifique : Le dépôt physique offre le contrôle par ligne de visée nécessaire pour ces applications.

- Si votre objectif principal est la production économique à haut débit de films épais : Le dépôt chimique offre souvent une solution plus rentable sans nécessiter de vide ultra-poussé.

Comprendre cette distinction fondamentale entre la réaction chimique et le transfert physique est la clé pour sélectionner le processus optimal pour vos besoins matériels et géométriques spécifiques.

Tableau récapitulatif :

| Caractéristique | Dépôt chimique (CVD) | Dépôt physique (PVD) |

|---|---|---|

| Mécanisme principal | Réaction chimique à la surface du substrat | Transfert physique sous vide |

| Type de revêtement | Conforme, uniforme sur formes complexes | Directionnel, par ligne de visée |

| Avantage clé | Excellente couverture des géométries 3D | Haute précision et contrôle |

| Environnement typique | Souvent pression plus élevée | Nécessite un vide poussé/ultra-poussé |

Besoin de la bonne solution de dépôt pour les matériaux et les géométries spécifiques de votre laboratoire ?

KINTEK se spécialise dans la fourniture de l'équipement de laboratoire idéal pour les processus de dépôt chimique et physique en phase vapeur. Que vous ayez besoin de revêtements uniformes sur des pièces 3D complexes ou de films minces directionnels précis, notre expertise garantit que vous obtenez les performances et la fiabilité que votre recherche exige.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de dépôt de films minces de votre laboratoire avec des équipements et des consommables de précision.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Qu'est-ce que le plasma dans le procédé CVD ? Réduction des températures de dépôt pour les matériaux sensibles à la chaleur

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de film mince de haute qualité à basse température

- Qu'entend-on par dépôt en phase vapeur ? Un guide de la technologie de revêtement au niveau atomique

- Quels matériaux sont déposés en PECVD ? Découvrez les matériaux en couche mince polyvalents pour votre application

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces