En termes simples, la structure principale d'un four à induction peut durer 20 à 30 ans. Cependant, ce chiffre ne représente que le cadre durable et les systèmes de support. La véritable durée de vie opérationnelle du four est dictée par ses composants principaux, qui ont des cycles de remplacement beaucoup plus courts et plus variables.

Comprendre la durée de vie d'un four à induction nécessite une perspective en deux parties. Si le cadre en acier est un actif à long terme, la fiabilité et les performances quotidiennes du four dépendent entièrement du cycle de vie de ses composants d'usure critiques et beaucoup plus éphémères.

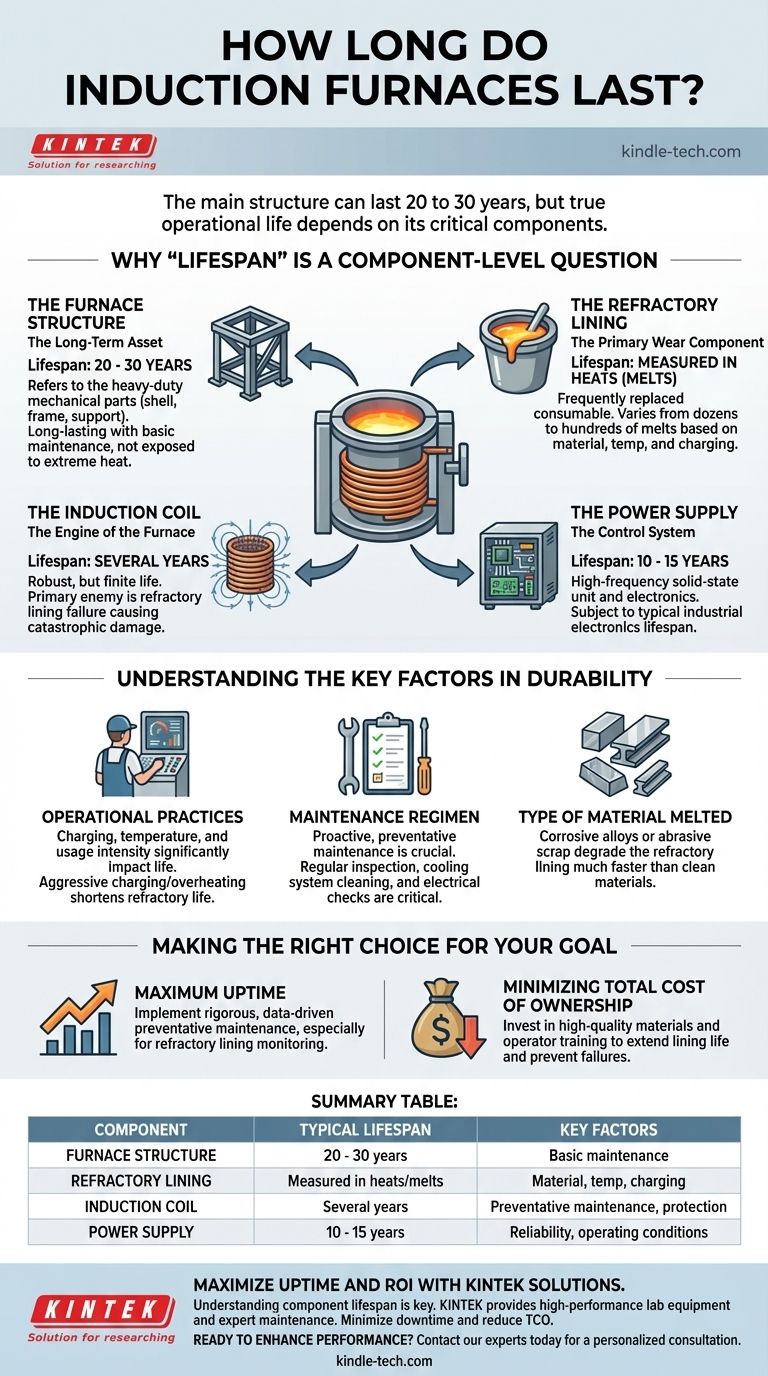

Pourquoi la "durée de vie" est une question au niveau des composants

Considérer un four à induction comme une entité unique avec une seule durée de vie est une simplification excessive courante. Une meilleure approche consiste à le considérer comme un système de pièces, chacune ayant sa propre durée de vie prévue, déterminée par sa fonction et l'intensité de son utilisation.

La structure du four : l'actif à long terme

La durée de vie de 20 à 30 ans fait généralement référence aux composants mécaniques robustes. Cela inclut la coque en acier, le cadre basculant et la structure de support.

Ces pièces ne sont pas soumises à la chaleur extrême et aux forces électriques à l'intérieur du four et, avec un entretien de base, offrent une durée de vie très longue et prévisible.

Le revêtement réfractaire : le principal composant d'usure

Le revêtement réfractaire est le creuset qui contient le métal en fusion. Il est conçu pour être un article consommable et est la pièce la plus fréquemment remplacée du four.

Sa durée de vie ne se mesure pas en années, mais plutôt en nombre de chauffes (fusions), d'heures ou de jours de fonctionnement. Cela peut aller de quelques dizaines de fusions à plusieurs centaines, selon le métal fondu, les températures de fonctionnement et les pratiques de chargement.

La bobine d'induction : le moteur du four

La bobine d'induction est le composant critique qui génère le champ magnétique pour chauffer et faire fondre le métal. C'est une pièce robuste, mais sa durée de vie est finie et dépend fortement des conditions de fonctionnement.

Une bobine bien entretenue peut durer plusieurs années. Cependant, son principal ennemi est une défaillance du revêtement réfractaire, où le métal en fusion peut percer et causer des dommages catastrophiques et immédiats à la bobine.

L'alimentation électrique : le système de contrôle

L'alimentation électrique (souvent une unité à semi-conducteurs haute fréquence) et son électronique associée gèrent l'ensemble du processus de fusion.

Ces systèmes sont très fiables mais sont soumis à la durée de vie typique de l'électronique industrielle. Vous pouvez généralement vous attendre à 10 à 15 ans de service avant qu'une rénovation ou un remplacement majeur des composants ne devienne une considération.

Comprendre les facteurs clés de la durabilité

La durée de vie réelle que vous obtenez de chaque composant n'est pas fixe. Elle est directement influencée par la manière dont l'équipement est utilisé et entretenu.

Pratiques opérationnelles

La manière dont le four est chargé en matériau, la température à laquelle il fonctionne et s'il fonctionne en continu ou par intermittence ont tous un impact significatif. Un chargement agressif ou une surchauffe peuvent raccourcir considérablement la durée de vie du revêtement réfractaire.

Régime d'entretien

Un programme d'entretien préventif proactif est le facteur le plus important pour maximiser la durée de vie. L'inspection régulière du revêtement pour l'usure, s'assurer que le système de refroidissement de la bobine est propre et efficace, et vérifier les connexions électriques sont toutes des tâches critiques.

Type de matériau fondu

Les propriétés du matériau de charge jouent un rôle direct. Les alliages très corrosifs ou les charges avec de la ferraille tranchante et abrasive dégraderont le revêtement réfractaire beaucoup plus rapidement que les matériaux propres et lisses.

Faire le bon choix pour votre objectif

Pour passer d'une estimation générale de la durée de vie à une stratégie opérationnelle pratique, vous devez aligner vos procédures de maintenance et d'exploitation sur votre objectif commercial principal.

- Si votre objectif principal est la disponibilité maximale et la production : Mettez en œuvre un programme de maintenance préventive rigoureux et basé sur les données, en particulier pour la surveillance et le remplacement du revêtement réfractaire avant qu'il ne puisse tomber en panne.

- Si votre objectif principal est de minimiser le coût total de possession : Investissez dans des matériaux réfractaires de haute qualité et une formation complète des opérateurs pour prolonger la durée de vie de chaque revêtement et prévenir les défaillances catastrophiques qui peuvent endommager la bobine d'induction, beaucoup plus coûteuse.

En fin de compte, un four à induction bien entretenu est un actif qui dure plusieurs décennies et dont la véritable valeur est réalisée en gérant le cycle de vie de ses pièces de travail les plus critiques.

Tableau récapitulatif :

| Composant | Durée de vie typique | Facteurs clés |

|---|---|---|

| Structure du four | 20 - 30 ans | Entretien de base ; non soumis à une chaleur extrême. |

| Revêtement réfractaire | Mesuré en chauffes/fusions | Matériau fondu, température, pratiques de chargement. |

| Bobine d'induction | Plusieurs années | Maintenance préventive ; protection contre la défaillance du revêtement. |

| Alimentation électrique | 10 - 15 ans | Fiabilité de l'électronique industrielle ; conditions de fonctionnement. |

Maximisez la disponibilité et le retour sur investissement de votre four à induction avec les solutions KINTEK.

Comprendre la durée de vie de vos composants critiques est la première étape pour optimiser vos opérations de fusion. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables haute performance, y compris des composants de four durables et un support d'entretien expert. Nous aidons les laboratoires comme le vôtre à minimiser les temps d'arrêt et à réduire le coût total de possession.

Prêt à améliorer les performances et la longévité de votre four ? Contactez nos experts dès aujourd'hui pour une consultation personnalisée et découvrez comment nos solutions peuvent répondre à vos besoins spécifiques en laboratoire.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quel est le principe de la fusion par induction sous vide ? Obtenir des métaux de très haute pureté

- Qu'est-ce que la technique de fusion par arc sous vide ? Découvrez la précision de la fusion par induction sous vide

- Quelle est la fonction principale d'un four de fusion par induction sous vide ? Faire fondre des métaux de haute pureté avec précision

- Quels sont les avantages de la fusion par induction ? Obtenez une fusion de métaux plus rapide, plus propre et plus contrôlée

- Comment fonctionne l'induction dans le vide ? Obtenez la fusion de métaux ultra-purs avec l'IMV