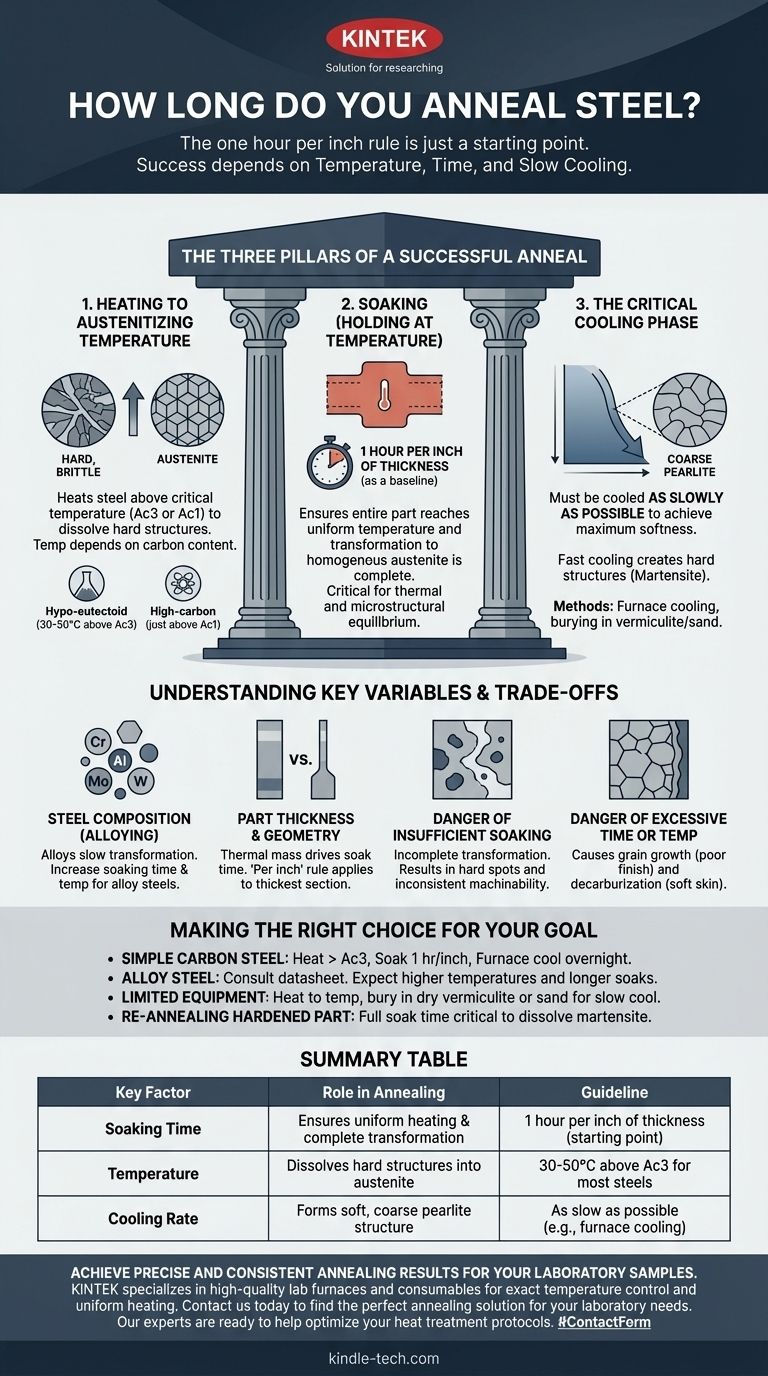

La règle générale standard pour le recuit de l'acier est de maintenir le matériau pendant une heure pour chaque pouce de sa section transversale la plus épaisse. Cependant, ce n'est qu'un point de départ. La durée correcte est inséparable de la température cible et de l'alliage spécifique traité, car l'objectif ultime n'est pas seulement de chauffer l'acier, mais de modifier fondamentalement sa structure interne.

L'erreur la plus courante en matière de recuit est de se concentrer uniquement sur le temps. Le véritable succès dépend de l'interaction précise de trois facteurs : atteindre la température correcte, maintenir cette température pendant un temps suffisant pour assurer une transformation interne complète, puis exécuter un refroidissement très lent.

Les trois piliers d'un recuit réussi

Le recuit est un processus conçu pour atteindre un objectif principal : rendre l'acier aussi doux et ductile que possible. Ceci est accompli en créant une microstructure interne très spécifique appelée perlite grossière. Chaque étape du processus est une étape délibérée vers la formation de cette structure.

1. Chauffage à la température d'austénitisation

La première étape consiste à chauffer l'acier au-dessus de sa température de transformation critique. Cela dissout les structures dures et fragiles (comme la cémentite ou la martensite) en une nouvelle structure cristalline uniforme appelée austénite.

La température exacte est cruciale et dépend de la teneur en carbone.

- Pour la plupart des aciers au carbone et faiblement alliés (hypo-eutectoïdes) : Chauffer à environ 30-50°C (50-90°F) au-dessus de la température critique supérieure, connue sous le nom d'Ac3.

- Pour les aciers à haute teneur en carbone (hyper-eutectoïdes) : Vous chauffez généralement juste au-dessus de la température critique inférieure (Ac1) pour éviter la formation d'un réseau fragile de carbures lors du refroidissement.

Obtenir cette température correctement est non négociable. Trop basse, et la transformation en austénite ne sera pas complète. Trop élevée, et vous risquez une croissance excessive des grains.

2. Maintien (maintien à température)

C'est la partie "combien de temps" de la question. Le but principal de la période de maintien est de s'assurer que deux choses se produisent :

- La pièce entière, y compris son cœur, atteint une température d'austénitisation uniforme.

- La transformation en une structure d'austénite homogène est entièrement terminée.

La règle "une heure par pouce d'épaisseur" est une ligne directrice sûre pour garantir cet équilibre thermique et microstructural. Pour une pièce de 2 pouces d'épaisseur, vous la maintiendriez pendant 2 heures après que la pièce entière ait atteint la température cible.

3. La phase critique de refroidissement

C'est sans doute l'étape la plus importante pour obtenir une douceur maximale. Après le maintien, l'acier doit être refroidi aussi lentement que possible.

Ce refroidissement lent permet à l'austénite de se transformer en la structure large et douce souhaitée de perlite grossière. Un refroidissement rapide produirait des structures plus dures comme la martensite (trempe), tandis qu'un refroidissement modéré produirait des structures plus fines et plus résistantes (normalisation).

Les méthodes de refroidissement lent courantes incluent le fait de laisser la pièce à l'intérieur du four et de l'éteindre (refroidissement au four) ou d'enfouir la pièce chaude dans un matériau isolant comme la vermiculite, la cendre ou le sable sec.

Comprendre les compromis et les variables clés

La règle "une heure par pouce" est une base. Les applications réelles nécessitent d'ajuster la recette en fonction de plusieurs facteurs.

Composition de l'acier (alliage)

Les éléments d'alliage comme le chrome, le molybdène ou le tungstène ralentissent considérablement le processus de transformation. Pour ces aciers alliés, le temps de maintien et la température d'austénitisation doivent souvent être augmentés au-delà de la norme pour l'acier au carbone ordinaire. Toujours consulter la fiche technique de l'alliage spécifique.

Épaisseur et géométrie de la pièce

La masse thermique est le principal facteur ici. Une pièce épaisse et massive nécessite un maintien beaucoup plus long qu'une tôle mince du même matériau pour s'assurer que le cœur est entièrement chauffé. La règle "par pouce d'épaisseur" s'applique à la section la plus épaisse de la pièce.

Le danger d'un maintien insuffisant

Si le temps de maintien est trop court, la transformation en austénite sera incomplète. Le matériau résultant aura des points durs et une usinabilité incohérente, ce qui annule tout l'objectif du recuit.

Le danger d'un temps ou d'une température excessive

Maintenir l'acier à température trop longtemps, ou à une température trop élevée, provoque la croissance des grains individuels de l'acier. Cette croissance des grains peut réduire la ténacité et entraîner une mauvaise finition de surface "peau d'orange" après l'usinage.

Un autre risque important est la décarburation, où le carbone s'échappe de la surface de l'acier, laissant une peau molle et faible qui pourrait devoir être usinée.

Faire le bon choix pour votre objectif

Utilisez les principes fondamentaux pour guider votre processus. Le temps est un outil pour assurer une transformation complète, pas un objectif en soi.

- Si vous recuisez une pièce simple en acier au carbone : Chauffez juste au-dessus de l'Ac3, maintenez pendant une heure par pouce d'épaisseur, et laissez refroidir lentement à l'intérieur du four pendant la nuit.

- Si vous recuisez un acier allié (par exemple, un acier à outils) : Consultez toujours la fiche technique du fabricant. Attendez-vous à utiliser des températures plus élevées et potentiellement des temps de maintien plus longs.

- Si vous travaillez avec un équipement limité : Chauffez la pièce à la bonne température, puis enfouissez-la dans un grand récipient de vermiculite sèche ou de sable pour assurer un refroidissement lent et contrôlé.

- Si vous recuisez une pièce précédemment trempée : Un temps de maintien complet est essentiel pour s'assurer que toute la structure martensitique dure est entièrement dissoute et transformée.

En comprenant que le recuit est un processus de transformation contrôlée, vous passez de la simple application d'une recette à l'ingénierie intelligente des propriétés de votre matériau.

Tableau récapitulatif :

| Facteur clé | Rôle dans le recuit | Directive |

|---|---|---|

| Temps de maintien | Assure un chauffage uniforme et une transformation complète | 1 heure par pouce d'épaisseur (point de départ) |

| Température | Dissout les structures dures en austénite | 30-50°C au-dessus de l'Ac3 pour la plupart des aciers |

| Vitesse de refroidissement | Forme une structure de perlite douce et grossière | Aussi lent que possible (par exemple, refroidissement au four) |

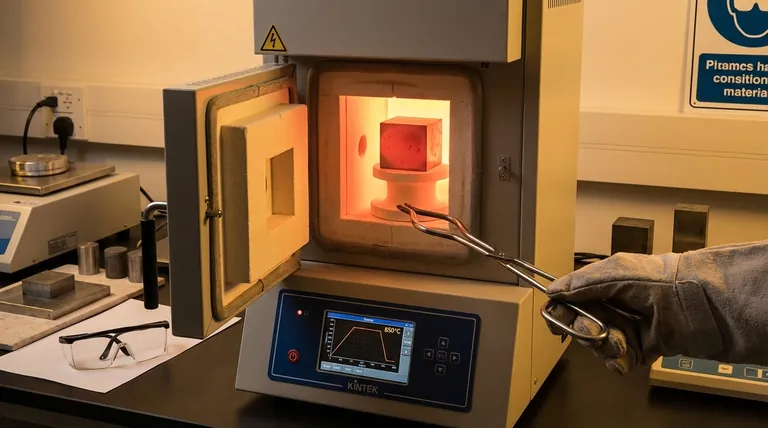

Obtenez des résultats de recuit précis et cohérents pour vos échantillons de laboratoire.

KINTEK est spécialisé dans les fours de laboratoire et les consommables de haute qualité qui offrent le contrôle précis de la température et le chauffage uniforme nécessaires aux processus de recuit fiables. Que vous travailliez avec des aciers au carbone ou des alliages complexes, notre équipement assure une transformation microstructurale complète pour une douceur et une usinabilité maximales.

Contactez-nous dès aujourd'hui pour trouver la solution de recuit parfaite pour vos besoins de laboratoire. Nos experts sont prêts à vous aider à optimiser vos protocoles de traitement thermique.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Quelle est l'importance de l'utilisation d'une étuve de séchage sous vide pour les nanofeuilles de N-CeOx ? Préserver la morphologie et la stabilité chimique

- Quel est le rôle essentiel des fours SPS dans la préparation des alliages Ti-Nb-Zr ? Obtenir des performances supérieures pour les implants biomédicaux

- Quel rôle joue un four de séchage sous vide dans les électrodes de Na3FePO4CO3 ? Assurez des performances optimales grâce à une purification avancée

- Comment un four de laboratoire à haute température modifie-t-il le LDH Li–Al lors du prétraitement du catalyseur ? Améliorer l'activité catalytique

- Pourquoi certains fours sont-ils équipés d'une deuxième chambre à haute température ? Pour une combustion propre et conforme

- Pouvez-vous braser sous vide ? Oui, pour une résistance et une propreté d'assemblage supérieurs

- Quels sont les 5 types de procédés de brasage ? Choisissez la bonne méthode de chauffage pour votre projet

- Quelles sont les applications du four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température