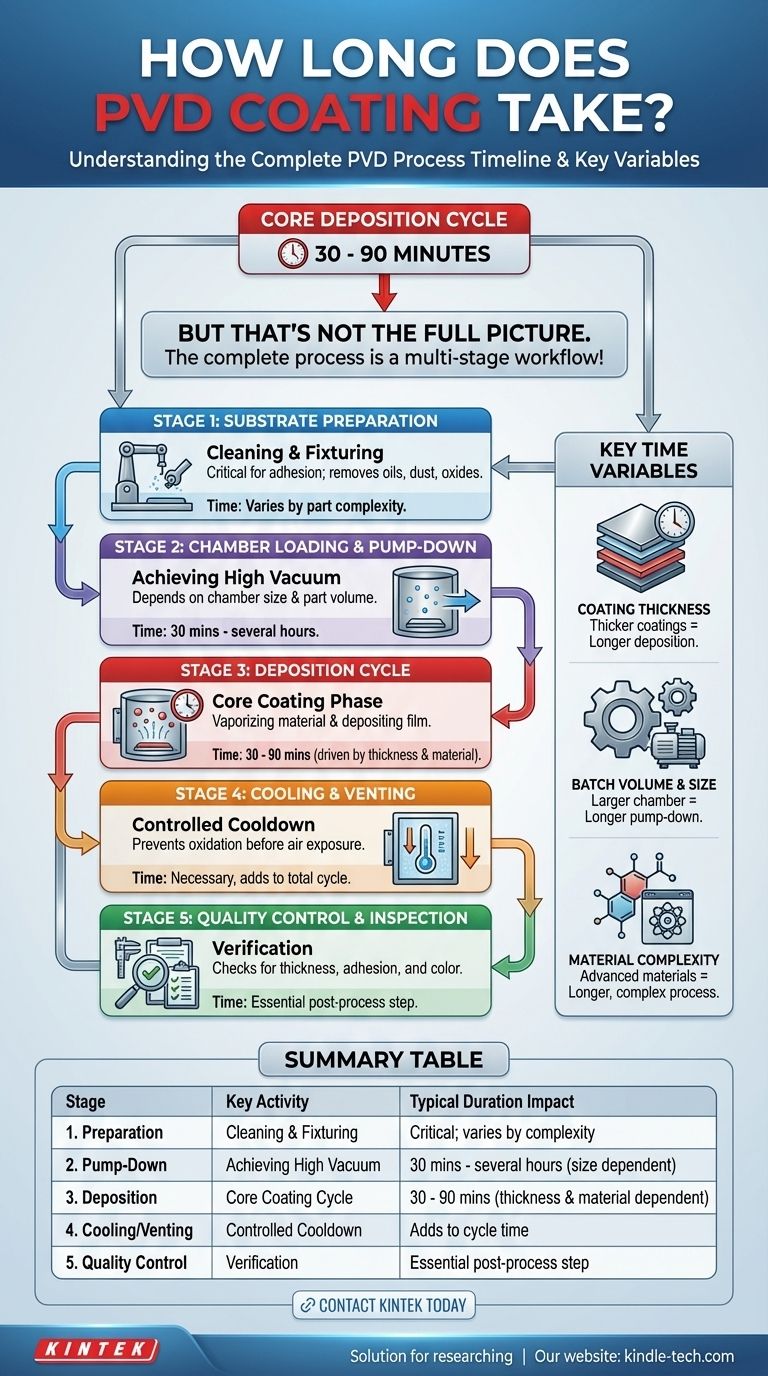

Pour un lot standard, le processus de revêtement PVD principal qui a lieu à l'intérieur de la chambre à vide prend généralement entre 30 et 90 minutes. Cependant, ce temps de dépôt n'est qu'une fraction du délai total. Le cycle complet, de la préparation initiale de la pièce à l'inspection finale de la qualité, est un flux de travail multi-étapes où des facteurs extérieurs à la chambre dictent souvent la durée globale.

Bien que le cycle de dépôt sous vide lui-même soit relativement court, le temps total du processus est principalement déterminé par la préparation du substrat, le pompage de la chambre, l'épaisseur de revêtement souhaitée et le contrôle qualité post-processus. Se concentrer uniquement sur le temps en chambre est une simplification excessive courante.

Déconstruction du calendrier PVD total

Pour estimer précisément le temps, vous devez comprendre que le PVD n'est pas une action unique mais une séquence d'étapes critiques. Chaque étape contribue au temps total requis pour produire un composant fini et revêtu.

Étape 1 : Préparation et nettoyage du substrat

Avant que tout revêtement ne puisse commencer, la pièce à revêtir (le substrat) doit être parfaitement propre. C'est non négociable pour assurer une bonne adhérence du revêtement.

Cette étape implique l'élimination de toute huile, graisse, poussière ou oxyde de la surface par diverses méthodes de nettoyage chimiques et mécaniques. Une préparation inadéquate est une cause principale de défaillance du revêtement.

Étape 2 : Chargement et pompage de la chambre

Une fois nettoyées, les pièces sont chargées dans des montages et placées à l'intérieur de la chambre PVD. La chambre est ensuite scellée, et un puissant système de vide commence à évacuer l'air.

L'obtention de l'environnement de vide poussé nécessaire ne se fait pas instantanément. Le temps requis pour cette phase de "pompage" dépend de la taille de la chambre et de la propreté des pièces et des montages internes. Cette étape seule peut prendre un temps considérable.

Étape 3 : Le cycle de dépôt

C'est la phase de "revêtement" principale et ce qui est généralement mesuré dans la fourchette de 30 à 90 minutes. Elle implique le chauffage des substrats, puis l'utilisation d'une source d'énergie élevée pour vaporiser un matériau source solide (la cible).

Ces atomes vaporisés traversent le vide et se condensent sur les substrats, formant un film mince, dense et très adhérent, atome par atome. La durée précise de cette étape est déterminée par le matériau de revêtement spécifique et l'épaisseur finale requise.

Étape 4 : Refroidissement et ventilation

Une fois le dépôt terminé, les pièces doivent refroidir à l'intérieur de la chambre à vide. Tenter d'exposer des composants chauds à l'air peut provoquer une oxydation et compromettre la surface du revêtement.

Une fois refroidie à une température sûre, la chambre est lentement ventilée avec un gaz inerte avant d'être ramenée à la pression atmosphérique, permettant l'ouverture des portes et le retrait des pièces.

Étape 5 : Contrôle qualité et inspection

Le processus ne se termine pas lorsque les pièces quittent la chambre. Chaque lot subit généralement un contrôle qualité (CQ) pour s'assurer qu'il répond aux spécifications.

Cela peut impliquer l'utilisation d'équipements avancés comme une machine à fluorescence X (XRF) pour vérifier l'épaisseur et la composition du revêtement ou un spectrophotomètre pour confirmer la cohérence des couleurs.

Comprendre les variables de temps clés

La durée du processus PVD n'est pas fixe. C'est un résultat dynamique basé sur plusieurs compromis entre la vitesse, le coût et la qualité finale du revêtement.

Épaisseur du revêtement vs. temps de dépôt

C'est la relation la plus directe. Un revêtement plus épais nécessite plus de matériau à vaporiser et à déposer sur le substrat, ce qui prolonge directement le temps du cycle de dépôt.

Taille du substrat et volume du lot

Des pièces individuelles plus grandes ou un volume de pièces plus important nécessitent une chambre à vide plus grande. Une chambre plus grande a plus de gaz atmosphérique à éliminer, ce qui entraîne un temps de pompage plus long. Il faut également plus de temps pour obtenir un chauffage uniforme.

Matériau et complexité du revêtement

Le dépôt d'un métal simple à élément unique est souvent plus rapide que la création d'un composé complexe. Certains revêtements avancés nécessitent la réaction du métal vaporisé avec des gaz spécifiques (comme l'azote ou l'oxygène) à l'intérieur de la chambre, ce qui ajoute de la complexité et du temps aux étapes de contrôle du processus.

Estimation du temps de votre processus PVD

Pour obtenir une estimation réaliste de votre projet, vous devez considérer votre objectif principal. La réponse change selon que vous optimisez pour la vitesse, la qualité ou le débit de production.

- Si votre objectif principal est un délai d'exécution rapide : Utilisez des revêtements standard, plus minces sur des pièces plus petites pour minimiser les temps de pompage et de cycle de dépôt.

- Si votre objectif principal est la performance et la qualité : Attendez-vous à des délais plus longs pour accommoder des revêtements plus épais, des matériaux complexes et le contrôle qualité approfondi nécessaire pour valider les résultats.

- Si votre objectif principal est la production à grande échelle : La clé pour améliorer le débit est d'optimiser le flux de travail autour de la chambre, y compris les stratégies de pré-nettoyage et de chargement des lots, car ce sont souvent des goulots d'étranglement plus importants que le cycle de dépôt lui-même.

Comprendre ces étapes et variables individuelles vous permet d'aller au-delà d'une simple estimation de temps et de planifier stratégiquement votre processus de fabrication pour des résultats optimaux.

Tableau récapitulatif :

| Étape | Activité clé | Impact typique sur la durée |

|---|---|---|

| 1. Préparation | Nettoyage et montage du substrat | Critique pour l'adhérence ; varie selon la complexité de la pièce |

| 2. Pompage | Obtention d'un vide poussé | 30 min - plusieurs heures (dépend de la taille de la chambre) |

| 3. Dépôt | Cycle de revêtement principal | 30 - 90 min (dépend de l'épaisseur et du matériau du revêtement) |

| 4. Refroidissement/Ventilation | Refroidissement contrôlé | Nécessaire pour prévenir l'oxydation ; ajoute au temps de cycle |

| 5. Contrôle qualité | Vérification de l'épaisseur et de la couleur | Essentiel pour l'assurance qualité ; étape post-processus |

Besoin d'un calendrier précis de revêtement PVD pour vos composants spécifiques ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables pour les processus de revêtement avancés. Notre expertise vous garantit des estimations précises et des résultats optimaux, que vous privilégiez la vitesse, la qualité ou la production en grand volume.

Contactez-nous dès aujourd'hui pour discuter de vos exigences de projet et découvrir comment KINTEK peut rationaliser votre flux de travail de revêtement PVD.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température