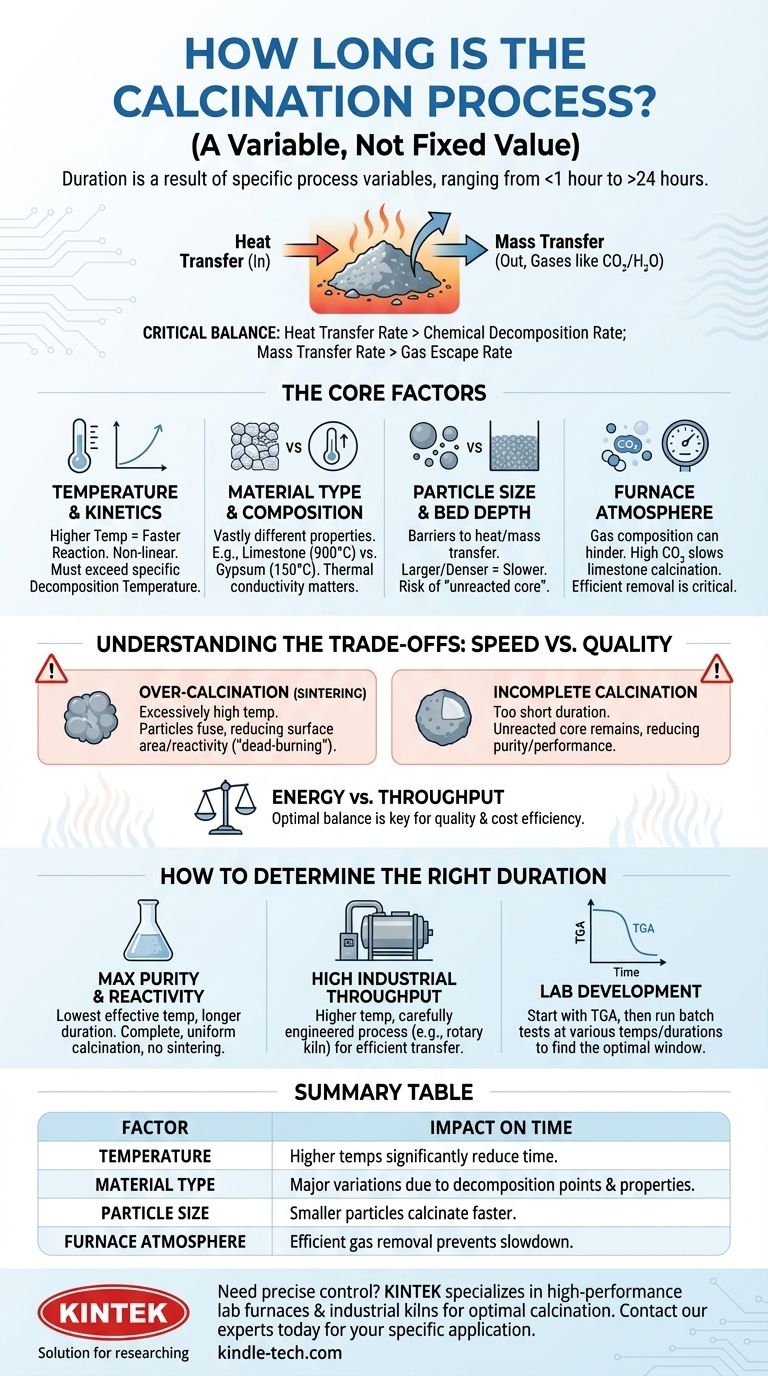

Il n'y a pas de réponse unique à la question de savoir combien de temps prend la calcination ; la durée n'est pas une valeur fixe mais le résultat de variables de processus spécifiques. Le temps peut varier de moins d'une heure dans un environnement de laboratoire contrôlé à plus de 24 heures dans des fours industriels à grande échelle, en fonction entièrement du matériau, de la température et de l'équipement utilisés.

La durée de la calcination est déterminée par un équilibre critique : le taux de transfert de chaleur dans le matériau doit être suffisant pour entraîner la décomposition chimique, et le taux de transfert de masse doit permettre aux gaz résultants (comme le CO₂ ou le H₂O) de s'échapper efficacement.

Les facteurs clés qui dictent le temps de calcination

Pour contrôler la durée de la calcination, vous devez d'abord comprendre les variables qui régissent le processus. Le temps requis est une fonction directe des propriétés du matériau et des conditions que vous créez.

Le rôle de la température et de la cinétique de réaction

Le facteur le plus significatif est la température. Des températures plus élevées augmentent considérablement le taux de la réaction de décomposition, réduisant le temps requis.

Cependant, la relation n'est pas linéaire. Chaque matériau a une température de décomposition spécifique en dessous de laquelle la calcination ne se produira pas, peu importe le temps d'attente. Dépasser cette température fournit l'énergie nécessaire pour briser les liaisons chimiques.

L'impact du type et de la composition du matériau

Différents matériaux ont des propriétés thermiques et des points de décomposition très différents. Par exemple, la calcination du calcaire pour produire de la chaux nécessite des températures beaucoup plus élevées (environ 900°C) que la déshydratation du gypse (environ 150°C).

La conductivité thermique du matériau joue également un rôle crucial. Un matériau qui conduit mal la chaleur nécessitera plus de temps pour que le cœur atteigne la température de décomposition nécessaire.

Pourquoi la taille des particules et la profondeur du lit sont importantes

La calcination est fondamentalement un processus de transfert de chaleur et de masse. Des particules plus grandes ou un lit de matériau plus profond créent des barrières significatives aux deux.

La chaleur doit pénétrer de l'extérieur vers l'intérieur, et les gaz doivent s'échapper de l'intérieur vers l'extérieur. Une particule grande et dense peut développer un "noyau non réagi" si le temps de séjour est trop court, entraînant une calcination incomplète.

L'influence de l'atmosphère du four

La composition du gaz à l'intérieur du four ou du four rotatif peut soit aider soit entraver le processus.

Par exemple, dans la calcination du calcaire, une pression partielle élevée de dioxyde de carbone (CO₂) dans l'atmosphère du four peut ralentir ou même inverser la réaction. L'élimination efficace du CO₂ au fur et à mesure de sa production est essentielle pour faire avancer la réaction et réduire le temps requis.

Comprendre les compromis : Vitesse vs. Qualité

Viser simplement le temps le plus court possible peut entraîner des problèmes significatifs de qualité du produit et d'efficacité énergétique. Comprendre les compromis est essentiel pour l'optimisation des processus.

Le risque de sur-calcination (frittage)

L'application de températures excessivement élevées pour accélérer le processus peut provoquer le frittage, où les particules du matériau commencent à fusionner.

Cela réduit la surface et la réactivité du produit final, un phénomène connu sous le nom de "surcuisson". Une chaux surcuite, par exemple, est beaucoup moins réactive et précieuse pour de nombreuses applications.

Le problème de la calcination incomplète

Inversement, une durée trop courte pour la température et la taille des particules données entraînera un produit incomplètement calciné.

Cela laisse un noyau non réagi dans le matériau, réduisant la pureté et les performances du produit final. C'est un problème courant lorsque l'on essaie de maximiser le débit sans ajuster d'autres paramètres.

Équilibrer la consommation d'énergie et le débit

Des temps de calcination plus courts à des températures plus élevées nécessitent beaucoup plus d'énergie. L'objectif de tout processus industriel est de trouver l'équilibre optimal entre le temps de séjour et la température qui produit la qualité désirée au coût énergétique le plus bas possible par unité de produit.

Comment déterminer la bonne durée pour votre processus

Le temps de calcination idéal dépend entièrement de votre objectif spécifique. Il n'y a pas de durée universellement "correcte".

- Si votre objectif principal est une réactivité et une pureté maximales du produit : Utilisez la température effective la plus basse et une durée plus longue pour assurer une calcination complète et uniforme sans frittage.

- Si votre objectif principal est un débit industriel élevé : Vous utiliserez probablement une température plus élevée et devrez concevoir soigneusement le processus (par exemple, en utilisant un four rotatif) pour assurer un transfert de chaleur et de masse efficace en un temps plus court.

- Si vous développez un nouveau processus en laboratoire : Commencez par une analyse thermogravimétrique (ATG) pour comprendre le profil de décomposition du matériau, puis effectuez des tests par lots à différentes températures et durées pour cartographier la fenêtre de traitement optimale.

En fin de compte, l'optimisation du temps de calcination consiste à contrôler précisément l'interaction entre la température, les propriétés du matériau et la conception de l'équipement pour atteindre le résultat souhaité.

Tableau récapitulatif :

| Facteur | Impact sur le temps de calcination |

|---|---|

| Température | Des températures plus élevées réduisent considérablement le temps. |

| Type de matériau | Différents points de décomposition et propriétés thermiques entraînent des variations majeures. |

| Taille des particules | Les particules plus petites se calcinent plus rapidement grâce à un meilleur transfert de chaleur et de masse. |

| Atmosphère du four | L'élimination efficace des gaz est essentielle pour éviter le ralentissement de la réaction. |

Besoin de contrôler précisément votre processus de calcination ? KINTEK est spécialisé dans les fours de laboratoire et les fours industriels haute performance conçus pour un transfert de chaleur et un contrôle de processus optimaux. Que vous développiez un nouveau matériau en laboratoire ou que vous augmentiez la production, notre équipement vous aide à réaliser une calcination complète avec une efficacité et une qualité de produit maximales. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et trouver la solution parfaite.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quel est le transfert de chaleur d'un four à moufle ? Comprendre le chauffage indirect pour la pureté

- Quelle est la tolérance d'un four à moufle ? Un guide sur la précision et l'uniformité de la température

- Quelle est la méthode de calcination en four à moufle ? Un guide pour une analyse précise des échantillons

- Comment mesurer la teneur en cendres ? Choisissez la bonne méthode pour des résultats précis

- Quel est le taux de refroidissement d'un four à moufle ? Obtenez un refroidissement optimal pour vos processus de laboratoire