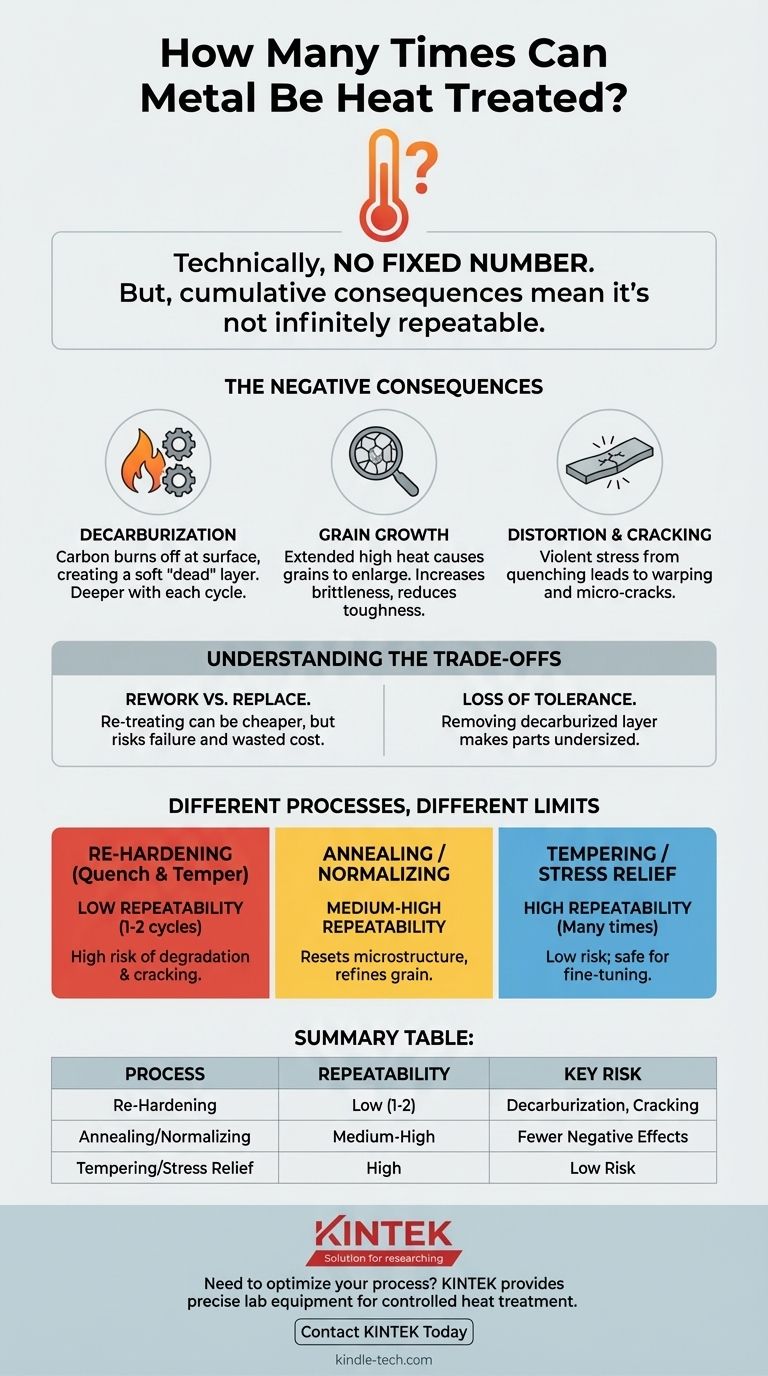

Techniquement, il n'y a pas de nombre fixe de fois qu'un métal peut être traité thermiquement. Pour des processus comme le durcissement et la trempe des aciers courants, la pièce peut souvent être retraitée plusieurs fois, à condition qu'elle soit correctement préparée avant chaque cycle. Cependant, la question la plus importante n'est pas "combien de fois", mais "quelles sont les conséquences cumulatives, et souvent négatives, de chaque cycle ?"

Chaque cycle de traitement thermique est une opportunité de modifier les propriétés d'un métal, mais il introduit également des risques irréversibles. La vraie limite n'est pas un nombre, mais le point où la dégradation du matériau — par perte de carbone, croissance des grains ou distorsion — rend la pièce inutilisable pour son usage prévu.

Pourquoi le traitement thermique n'est pas infiniment répétable

Bien que vous puissiez répéter les étapes d'un processus de traitement thermique, le matériau lui-même se souvient de chaque cycle thermique. Chaque passage à haute température introduit des changements, dont tous ne sont pas bénéfiques.

Le problème de la décarburation

Aux températures de durcissement, le carbone à la surface de l'acier réagit avec l'oxygène de l'atmosphère et s'évapore. Ce processus est appelé décarburation.

Cela crée une couche molle et "morte" à la surface qui ne durcira pas lors de la trempe. Chaque cycle de traitement thermique ultérieur approfondit cette couche, nécessitant d'enlever plus de matière par meulage pour atteindre l'acier durcissable en dessous.

Le risque de croissance des grains

La résistance et la ténacité de l'acier sont fortement influencées par sa structure granulaire microscopique. L'acier idéal a des grains fins et serrés.

L'exposition de l'acier à des températures élevées pendant des périodes prolongées — ou à travers plusieurs cycles — peut provoquer l'agrandissement de ces grains. Les gros grains entraînent une fragilité accrue et une réduction significative de la ténacité et de la résistance aux chocs du matériau.

L'accumulation de distorsion et de fissuration

Le traitement thermique, en particulier la trempe, est un processus violent qui induit d'énormes contraintes internes. Le chauffage provoque une expansion, et le refroidissement rapide provoque une contraction drastique, souvent inégale.

Chaque cycle de redurcissement soumet la pièce à nouveau à cette contrainte. Cette contrainte cumulative augmente la probabilité de déformation, de distorsion et de formation de microfissures qui peuvent entraîner une défaillance catastrophique sous charge.

Comprendre les compromis

Décider de retraiter une pièce est une décision d'ingénierie avec des coûts et des avantages clairs. Ce n'est jamais une opération "gratuite".

Retravailler ou remplacer

Le compromis principal est le coût. Retraiter une pièce unique et complexe peut être moins cher que d'en fabriquer une nouvelle à partir de zéro.

Cependant, cela doit être mis en balance avec le risque. Un retraitement raté pourrait entraîner une pièce fissurée et inutilisable, gaspillant à la fois l'investissement initial et le coût du retravail.

Perte de matériau de surface et de tolérance

Étant donné que la couche décarburée doit être enlevée après chaque cycle de durcissement, le retraitement ne convient pas aux pièces finies avec des tolérances dimensionnelles strictes.

Si une pièce doit conserver une taille spécifique, vous la rendrez probablement sous-dimensionnée en meulant la surface molle après le nouveau traitement thermique.

Le but du retraitement

Le profil de risque change en fonction de la raison pour laquelle vous retraitez. Un simple nouveau revenu pour adoucir légèrement une pièce est un processus à basse température et à faible risque. En revanche, un cycle de redurcissement complet pour corriger une trempe ratée est une entreprise à haute température et à haut risque.

Différents processus, différentes limites

La question "combien de fois" dépend fortement du processus de traitement thermique spécifique utilisé.

Redurcissement (trempe et revenu)

C'est le processus le plus risqué à répéter. Il implique une austénitisation à très haute température, ce qui favorise la décarburation et la croissance des grains. Cela devrait être limité au moins de cycles possible, souvent juste une ou deux tentatives correctives.

Recuit et normalisation

Ces processus sont souvent utilisés pour "réinitialiser" la microstructure d'un matériau, l'adoucir pour l'usinage ou soulager les contraintes internes. Parce qu'ils impliquent des vitesses de refroidissement plus lentes et sont conçus pour affiner la structure des grains, ils peuvent généralement être répétés plus de fois que le durcissement avec moins d'effets négatifs.

Revenu et relaxation des contraintes

Ce sont des processus à basse température effectués après le durcissement. Leur but est de réduire la fragilité et de soulager les contraintes. Parce qu'ils se produisent bien en dessous de la température de transformation critique, ils peuvent être répétés de nombreuses fois sans pratiquement aucun dommage à la microstructure de l'acier. Il est courant de retraiter une pièce pour affiner sa dureté finale.

Faire le bon choix pour votre objectif

Votre décision doit être basée sur une compréhension claire de votre objectif et des risques associés.

- Si votre objectif principal est de récupérer une pièce qui n'a pas durci : Limitez-vous à un seul cycle de redurcissement soigneusement contrôlé après un recuit complet, et soyez prêt à meuler le matériau de surface.

- Si votre objectif principal est d'adoucir une pièce pour un réusinage : Vous pouvez effectuer en toute sécurité plusieurs cycles de recuit, car ce processus est moins préjudiciable et conçu pour affiner la structure des grains.

- Si votre objectif principal est d'ajuster la dureté finale d'une pièce correctement durcie : Vous pouvez retraiter la pièce plusieurs fois à différentes températures, car il s'agit d'un processus à faible risque qui ne dégrade pas le matériau.

En fin de compte, traitez chaque cycle thermique non pas comme une simple répétition, mais comme une décision d'ingénierie délibérée qui altère de manière permanente le matériau.

Tableau récapitulatif :

| Processus de traitement thermique | Répétabilité typique | Risque clé de répétition |

|---|---|---|

| Redurcissement (Trempe et revenu) | Faible (1-2 cycles correctifs) | Risque élevé de décarburation, de croissance des grains et de fissuration |

| Recuit / Normalisation | Moyenne-Élevée | Moins d'effets négatifs ; conçu pour affiner la structure des grains |

| Revenu / Relaxation des contraintes | Élevée (Plusieurs fois) | Faible risque ; sûr pour l'ajustement fin de la dureté et le soulagement des contraintes |

Besoin d'optimiser votre processus de traitement thermique et de protéger vos précieuses pièces métalliques ?

Chaque cycle est une décision critique qui impacte l'intégrité du matériau. Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables précis dont vous avez besoin pour un traitement thermique contrôlé et répétable. Que vous durcissiez, recuisiez ou tempériez, nos solutions vous aident à obtenir des résultats constants tout en minimisant la dégradation du matériau.

Laissez nos experts vous aider à faire le bon choix pour les besoins de votre laboratoire. Contactez KINTEK dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quelles sont les 5 utilisations courantes du molybdène ? Amélioration de l'acier, des alliages et des performances à haute température

- La capacité thermique est-elle la même pour un même matériau ? Comprendre les propriétés intrinsèques et extrinsèques

- Comment l'équipement de traitement thermique améliore-t-il la ferrhydrite biosynthétisée ? Débloquez des agents de contraste IRM haute performance

- Quel est le processus de calcination ? Un guide de la purification et de la transformation thermique

- Quel est le but de l'utilisation d'un dessiccateur sous vide en verre après le séchage de la biomasse ? Assurer l'intégrité précise des données de l'échantillon

- Comment les nanotubes affectent-ils l'environnement ? Équilibrer l'empreinte carbone réduite avec les risques écologiques

- Qu'est-ce qu'une cible de pulvérisation magnétron ? Le matériau de base pour les revêtements en couches minces haute performance

- Que signifie le dépôt physique en phase vapeur ? Un guide pour le revêtement de films minces haute performance