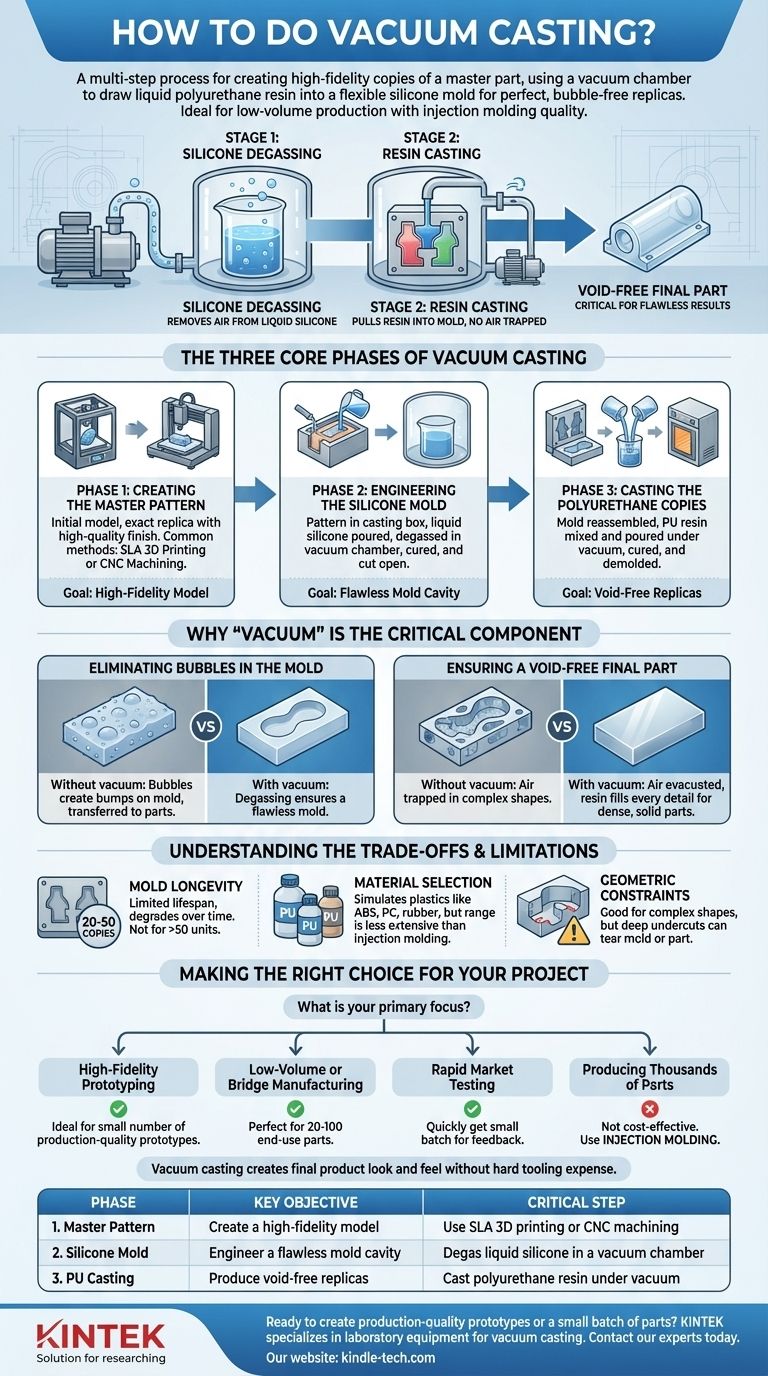

À la base, le moulage sous vide est un processus en plusieurs étapes permettant de créer des copies haute fidélité d'une pièce maîtresse. Il consiste à créer un moule flexible en silicone autour d'un modèle maître, puis à utiliser une chambre à vide pour aspirer la résine de polyuréthane liquide dans ce moule, garantissant ainsi une réplique parfaite et sans bulles. Cette méthode est réputée pour sa capacité à produire des pièces d'une qualité rivalisant avec le moulage par injection, mais pour des séries de production en petit volume.

L'essentiel à retenir est que le "vide" n'est pas seulement un nom ; c'est l'élément critique qui garantit des résultats impeccables. Il est appliqué deux fois : d'abord pour éliminer l'air du silicone liquide afin de créer un moule parfait, et ensuite pour aspirer la résine de coulée dans ce moule sans emprisonner d'air, ce qui donne une pièce finale sans vide.

Les trois phases principales du moulage sous vide

L'ensemble du processus est une technique de réplication systématique, décomposée en trois phases distinctes. La qualité du résultat d'une phase dicte directement la qualité potentielle de la suivante.

Phase 1 : Création du modèle maître

La pièce moulée finale ne peut être aussi bonne que le modèle initial, appelé le modèle maître.

Ce modèle est une réplique exacte du produit final. Il doit avoir une finition de surface de haute qualité, car toute imperfection, ligne de couche ou défaut sera fidèlement transféré au moule en silicone et, par la suite, à chaque pièce moulée.

Les méthodes courantes pour créer le modèle maître incluent l'impression 3D SLA (stéréolithographie) ou l'usinage CNC, qui sont choisies pour leur haute résolution et leurs surfaces lisses.

Phase 2 : Ingénierie du moule en silicone

Cette phase crée la cavité négative dans laquelle les pièces finales seront moulées.

Le modèle maître est suspendu à l'intérieur d'une boîte de coulée. Du silicone liquide est ensuite versé sur le modèle jusqu'à ce qu'il soit entièrement immergé.

De manière critique, toute cette boîte est ensuite placée dans une chambre à vide pour dégazer le silicone. Cette étape élimine toutes les bulles d'air emprisonnées du silicone liquide, empêchant ainsi les défauts dans la cavité du moule.

Après le dégazage, le silicone est durci dans un four jusqu'à ce qu'il soit solide. Le moule durci est ensuite soigneusement découpé le long d'un plan de joint prévu, et le modèle maître est retiré, laissant une cavité immaculée et détaillée.

Phase 3 : Coulée des copies en polyuréthane

C'est ici que les pièces finales sont créées à l'aide du moule en silicone fini.

Les deux moitiés du moule en silicone sont solidement réassemblées. Une résine de polyuréthane (PU) en deux parties est ensuite mélangée, souvent avec des pigments de couleur pour correspondre aux spécifications de conception.

Le processus de mélange et de coulée a lieu à l'intérieur de la chambre à vide. La résine est versée dans le moule, et le vide garantit que le matériau liquide est aspiré dans les moindres détails de la cavité sans emprisonner d'air. C'est ce qui produit une pièce sans vide.

Une fois rempli, le moule est retiré de la chambre et placé dans un four de durcissement pour solidifier la résine. Après durcissement, la pièce est démoulée, nettoyée et prête pour la finition.

Pourquoi le "vide" est le composant critique

Comprendre les deux étapes distinctes du vide est essentiel pour comprendre pourquoi ce processus donne des résultats d'une telle qualité. Chaque étape résout un problème différent.

Élimination des bulles dans le moule

La première étape de vide a lieu lors de la fabrication du moule en silicone. Si des bulles d'air étaient autorisées à rester dans le silicone liquide, elles créeraient de minuscules bosses ou piqûres à la surface de la cavité du moule.

Ces imperfections du moule seraient alors transférées à chaque pièce moulée à partir de celui-ci, compromettant à la fois l'esthétique et la fonction. Le dégazage du silicone garantit que le moule lui-même est impeccable.

Assurer une pièce finale sans vide

La deuxième étape de vide a lieu lors du moulage de la résine de polyuréthane. Verser un liquide dans une forme complexe emprisonne naturellement des poches d'air dans de petits coins ou des caractéristiques.

En effectuant cette étape sous vide, l'air est d'abord évacué de la cavité du moule. La résine liquide s'écoule ensuite sans opposition, remplissant chaque crevasse et donnant une pièce dense et solide, exempte de vides internes ou de bulles de surface. Ceci est essentiel pour la qualité esthétique et la résistance mécanique.

Comprendre les compromis et les limites

Bien que puissant, le moulage sous vide n'est pas la bonne solution pour tous les scénarios. Il est crucial de comprendre ses limites pour prendre une décision éclairée.

Longévité du moule

Un seul moule en silicone a une durée de vie limitée. Généralement, un moule peut produire entre 20 et 50 copies avant de commencer à se dégrader en raison des cycles thermiques et de l'exposition chimique.

Cette usure peut entraîner une perte de détails fins ou de texture de surface dans les pièces ultérieures. Pour des séries de production supérieures à 50 unités, vous devrez soit créer de nouveaux moules, soit envisager un processus de fabrication différent.

Sélection des matériaux

Le moulage sous vide utilise principalement des résines de polyuréthane qui simulent les propriétés des plastiques de production courants comme l'ABS, le PC ou les élastomères de type caoutchouc.

Bien que la gamme de matériaux disponibles soit polyvalente (offrant des options rigides, flexibles et transparentes), elle n'est pas aussi étendue que la vaste bibliothèque de thermoplastiques disponibles pour le moulage par injection.

Contraintes géométriques

La nature flexible des moules en silicone est excellente pour les pièces aux géométries complexes et même aux contre-dépouilles mineures.

Cependant, des contre-dépouilles très profondes ou agressives peuvent rendre le démoulage difficile, risquant de déchirer la pièce ou le moule lui-même. Cela peut réduire considérablement la durée de vie du moule.

Faire le bon choix pour votre projet

Utilisez ces directives pour déterminer si le moulage sous vide correspond à votre objectif spécifique.

- Si votre objectif principal est le prototypage haute fidélité : Le moulage sous vide est le choix idéal pour créer un petit nombre de prototypes de qualité production afin de tester la forme, l'ajustement et la fonction.

- Si votre objectif principal est la fabrication en petite série ou de transition : Ce processus est parfait pour produire 20 à 100 pièces d'utilisation finale en attendant un outillage de moulage par injection coûteux ou pour servir des marchés de niche.

- Si votre objectif principal est le test rapide du marché : Utilisez le moulage sous vide pour obtenir rapidement un petit lot de produits visuellement parfaits entre les mains des clients pour obtenir des commentaires avant de s'engager dans la production de masse.

- Si votre objectif principal est de produire des milliers de pièces identiques : Le moulage sous vide n'est pas rentable ; le coût unitaire et les limitations d'outillage font du moulage par injection le processus correct pour cette échelle.

En fin de compte, le moulage sous vide vous permet de créer des pièces ayant l'apparence et la sensation d'un produit final sans le temps et les dépenses d'un outillage rigide.

Tableau récapitulatif :

| Phase | Objectif clé | Étape critique |

|---|---|---|

| 1. Modèle maître | Créer un modèle haute fidélité | Utiliser l'impression 3D SLA ou l'usinage CNC |

| 2. Moule en silicone | Concevoir une cavité de moule impeccable | Dégazer le silicone liquide dans une chambre à vide |

| 3. Moulage PU | Produire des répliques sans vide | Moulage de résine polyuréthane sous vide |

Prêt à créer des prototypes de qualité production ou un petit lot de pièces ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables essentiels pour les processus de précision comme le moulage sous vide. Que vous prototypiez un nouveau design ou ayez besoin d'une fabrication fiable en petite série, nos solutions vous aident à garantir des résultats impeccables.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de votre laboratoire et améliorer le succès de votre projet.

Guide Visuel

Produits associés

- Moule de presse anti-fissuration pour usage en laboratoire

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de pressage sous vide pour céramique de frittage de zircone en porcelaine dentaire

Les gens demandent aussi

- Quel est le processus de moulage d'un moule ? Un guide du moulage par soufflage pour les pièces en plastique creuses

- Quelle est l'importance de la machine de moulage par injection ? Libérer la fabrication de précision à grand volume

- Comment utiliser un moule à pression ? Maîtriser l'art des formes céramiques uniformes

- Quel est le processus de fabrication du moulage du caoutchouc ? Moulage par injection, par compression ou par transfert ?

- Comment préparez-vous une liste d'entretien pour l'outillage de moulage ? Mettre en œuvre un système proactif à plusieurs niveaux