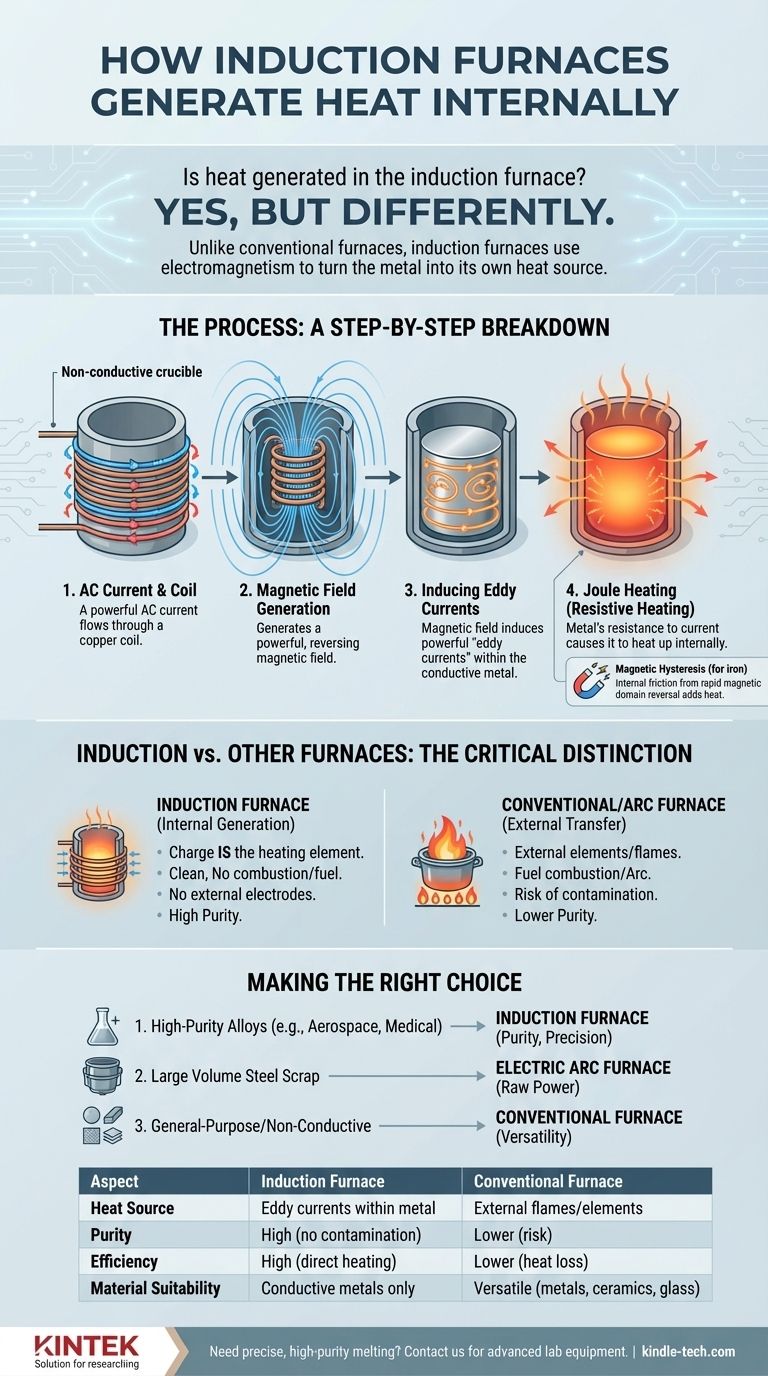

Oui, mais pas de la manière que vous pourriez imaginer. La caractéristique déterminante d'un four à induction est que la chaleur est générée directement à l'intérieur de la charge métallique elle-même. Contrairement à un four conventionnel qui utilise des flammes ou des éléments chauffants incandescents pour transférer la chaleur au métal, un four à induction utilise l'électromagnétisme pour transformer le métal en sa propre source de chaleur.

Le principe fondamental d'un four à induction n'est pas le transfert de chaleur, mais la génération de chaleur. Il utilise un champ magnétique puissant et changeant pour induire des courants électriques à l'intérieur du métal, provoquant le réchauffement du métal de l'intérieur. Cette méthode est fondamentalement différente des fours à base de combustible ou à résistance.

Comment fonctionne le chauffage par induction : une analyse étape par étape

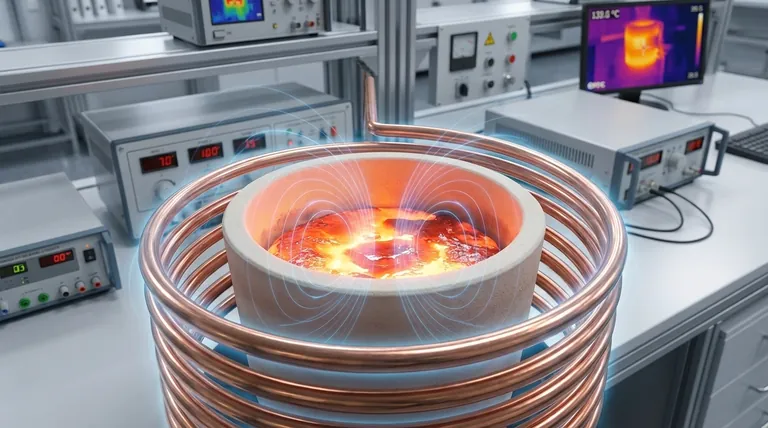

Pour comprendre un four à induction, il faut d'abord comprendre la physique de l'induction électromagnétique. Le processus est propre, contenu et très efficace car il génère de la chaleur précisément là où elle est nécessaire.

La bobine et le courant

Un four à induction est construit autour d'un creuset non conducteur qui contient le métal. Ce creuset est entouré d'une bobine de fil de cuivre. Un puissant courant alternatif (CA) est envoyé à travers cette bobine.

Génération du champ magnétique

Lorsque le courant alternatif circule, il génère un champ magnétique puissant et rapidement inversé à l'intérieur et à l'extérieur de la bobine. Comme le creuset est non conducteur, ce champ magnétique le traverse sans entrave et pénètre dans la charge métallique qu'il contient.

Induction des courants de Foucault

Ce champ magnétique rapidement changeant induit à son tour de puissants courants électriques dans la charge métallique conductrice. Ces courants internes et circulaires sont connus sous le nom de courants de Foucault.

Le principe du chauffage par effet Joule

Le métal possède une résistance électrique naturelle. Lorsque ces forts courants de Foucault traversent le métal résistif, ils dissipent de l'énergie sous forme de chaleur. Ce phénomène, connu sous le nom de chauffage par effet Joule (ou chauffage résistif), est la principale source de chaleur dans un four à induction. Le métal se réchauffe efficacement de l'intérieur vers l'extérieur.

Un effet supplémentaire : l'hystérésis magnétique

Pour les matériaux ferromagnétiques comme le fer, il existe une source de chaleur secondaire. Les inversions rapides du champ magnétique provoquent le basculement rapide de l'alignement des domaines magnétiques à l'intérieur du fer. Cette friction interne, appelée hystérésis magnétique, génère une chaleur supplémentaire et contribue au processus de fusion.

La distinction cruciale : four à induction contre autres fours

La méthode de « génération interne » rend les fours à induction uniques. Comprendre les alternatives clarifie leurs avantages spécifiques.

Pas d'éléments chauffants externes

Les fours électriques conventionnels utilisent des éléments chauffants résistifs fabriqués à partir de matériaux comme l'alliage nickel-chrome. Ces éléments deviennent extrêmement chauds et rayonnent de la chaleur, qui est ensuite absorbée par le contenu du four. Un four à induction n'a pas un tel élément chauffant ; la charge est l'élément chauffant.

Pas de combustion ni de flammes

Les fours alimentés au gaz génèrent de la chaleur en brûlant un mélange de combustible et d'air. Ce processus de combustion introduit des sous-produits et des impuretés dans l'environnement de chauffage. Les fours à induction n'utilisent que l'électricité et le magnétisme, ce qui donne une fusion exceptionnellement propre, sans contamination par le combustible.

Pas d'arc électrique

Un four à arc électrique, courant dans la sidérurgie, fait passer un courant massif à travers une électrode en graphite pour créer un arc vers la ferraille métallique. Cet arc génère une chaleur intense. Encore une fois, il s'agit d'une source de chaleur externe, et l'électrode peut introduire du carbone dans la fonte, ce qui n'est pas toujours souhaitable.

Comprendre les compromis

Bien que puissant, le procédé à induction n'est pas une solution universelle. Son principe unique s'accompagne d'avantages et de limites spécifiques.

Avantage : Pureté et précision

Étant donné que la chaleur est générée en interne et qu'il n'y a pas de combustion ni de contact avec des électrodes chauffantes, un four à induction offre une pureté inégalée. Ceci est essentiel pour la production d'alliages de haute qualité dans les applications aérospatiales, médicales et électroniques où même des impuretés mineures sont inacceptables.

Avantage : Efficacité et rapidité

La chaleur est générée directement dans le matériau, minimisant l'énergie gaspillée à chauffer la structure du four elle-même. Cela conduit à une très haute efficacité thermique et à des temps de fusion rapides par rapport aux fours qui dépendent du rayonnement et de la convection.

Limite : Adéquation du matériau

Le processus dépend du fait que le matériau soit électriquement conducteur pour supporter les courants de Foucault. Bien qu'excellent pour les métaux comme le fer, l'acier, le cuivre et l'aluminium, il est inefficace pour faire fondre des matériaux non conducteurs comme le verre ou la céramique.

Limite : Complexité de l'équipement

Les fours à induction nécessitent une alimentation électrique CA haute fréquence sophistiquée et fiable ainsi que des bobines conçues avec précision. Cela peut entraîner un investissement initial plus élevé et une maintenance plus complexe par rapport aux conceptions de fours à combustible plus simples.

Faire le bon choix pour votre objectif

La décision d'utiliser un four à induction dépend entièrement de l'objectif métallurgique.

- Si votre objectif principal est les alliages métalliques de haute pureté : Le four à induction est le choix supérieur, car il empêche la contamination par le combustible, les sous-produits ou les électrodes.

- Si votre objectif principal est la fusion de grands volumes de ferraille d'acier : Un four à arc électrique est souvent la norme de l'industrie en raison de sa puissance brute et de son efficacité.

- Si votre objectif principal est le chauffage polyvalent ou la fusion de matériaux non conducteurs : Un four à résistance électrique ou à combustible conventionnel offre une plus grande polyvalence.

En comprenant qu'un four à induction transforme le métal en sa propre source de chaleur, vous pouvez choisir le bon outil pour la tâche spécifique à accomplir.

Tableau récapitulatif :

| Aspect | Four à induction | Four conventionnel |

|---|---|---|

| Source de chaleur | Courants de Foucault dans le métal | Flammes externes ou éléments chauffants |

| Pureté | Élevée (aucune contamination par le combustible/les électrodes) | Plus faible (risque de contamination) |

| Efficacité | Élevée (chauffage interne direct) | Plus faible (perte de chaleur vers l'environnement) |

| Adéquation du matériau | Métaux électriquement conducteurs uniquement | Polyvalent (métaux, céramiques, verre) |

Besoin de solutions de fusion de métaux précises et de haute pureté ? KINTEK est spécialisée dans les équipements de laboratoire avancés, y compris les fours à induction, pour répondre à vos objectifs métallurgiques spécifiques. Notre expertise garantit que vous obtenez l'équipement adéquat pour des résultats efficaces et sans contamination. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins de votre laboratoire !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise