Oui, absolument. Le traitement thermique est un ensemble de processus fondamentaux et critiques en métallurgie, utilisés pour modifier intentionnellement les propriétés physiques, et parfois chimiques, d'un alliage métallique. En contrôlant soigneusement les cycles de chauffage et de refroidissement, les métallurgistes peuvent manipuler la microstructure interne de l'alliage pour obtenir des résultats d'ingénierie spécifiques et prévisibles.

Le principe fondamental du traitement thermique ne consiste pas à modifier la composition chimique du métal, mais à réorganiser sa structure cristalline interne. Cette manipulation contrôlée permet de transformer un même alliage en un matériau qui peut être mou et malléable, incroyablement dur et résistant à l'usure, ou tenace et durable.

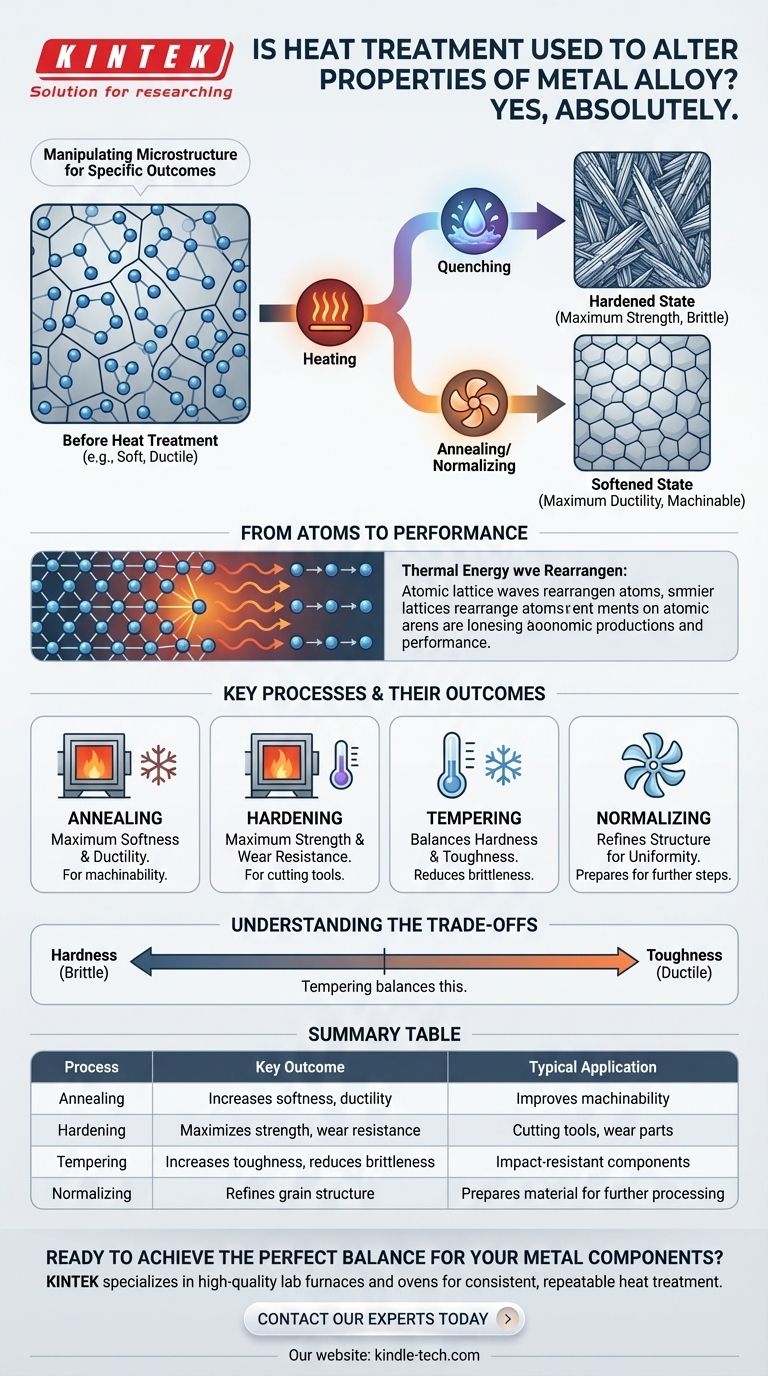

Le "Pourquoi" du traitement thermique : Manipuler la microstructure

La performance de tout alliage métallique est dictée par sa microstructure — l'arrangement et la taille spécifiques de ses grains cristallins. Le traitement thermique est l'outil principal utilisé pour contrôler cette architecture interne.

Le rôle de la température

Le chauffage d'un alliage métallique fournit l'énergie thermique nécessaire pour que les atomes au sein du réseau cristallin se déplacent et se réorganisent. Lorsque la température dépasse un point critique, les structures cristallines existantes peuvent se dissoudre et se transformer en de nouvelles structures différentes.

L'importance du refroidissement (trempe)

La vitesse à laquelle le métal est refroidi est tout aussi importante que la température à laquelle il a été chauffé. Un processus de refroidissement rapide, connu sous le nom de trempe, peut "piéger" les structures cristallines à haute température à température ambiante. Un refroidissement plus lent permet aux atomes plus de temps pour se réorganiser en différentes structures, souvent plus douces.

Des atomes à la performance

Considérez les atomes de l'alliage comme des blocs de construction. Le traitement thermique vous permet de décomposer leur arrangement existant, puis, par un refroidissement contrôlé, de les réassembler en une nouvelle structure avec des propriétés entièrement différentes. Une structure fine, en forme d'aiguille, peut être très dure, tandis qu'une structure grossière, en blocs, peut être beaucoup plus douce et plus ductile.

Principaux processus de traitement thermique et leurs résultats

Différentes combinaisons de chauffage, de maintien et de refroidissement créent des résultats distincts adaptés à des applications spécifiques.

Recuit : Pour une douceur maximale

Le recuit implique le chauffage du métal, puis son refroidissement très lent. Ce processus soulage les contraintes internes, augmente la ductilité et rend le métal significativement plus doux et plus facile à usiner ou à former.

Trempe : Pour une résistance maximale

La trempe est obtenue en chauffant l'alliage à haute température, puis en le refroidissant très rapidement (trempe), souvent dans l'eau, l'huile ou l'air. Cela piège une microstructure très dure mais fragile, idéale pour les applications nécessitant une haute résistance à l'usure et une grande résistance, comme les outils de coupe.

Revenu : Trouver l'équilibre

Une pièce trempée est souvent trop fragile pour une utilisation pratique. Le revenu est un traitement thermique secondaire à basse température effectué après la trempe. Il réduit légèrement la dureté mais augmente significativement la ténacité du matériau, l'empêchant de se fracturer sous l'impact.

Normalisation : Affiner la structure

La normalisation implique le chauffage du métal, puis son refroidissement à l'air libre. Ce processus est souvent utilisé pour affiner la structure granulaire après une opération de formage, créant un matériau plus uniforme et prévisible pour le préparer à une trempe ultérieure.

Comprendre les compromis

Le choix d'un processus de traitement thermique est toujours une question d'équilibre entre des propriétés concurrentes. Il n'y a pas d'état "idéal" unique pour un alliage.

Le compromis dureté vs ténacité

C'est le compromis le plus fondamental. Augmenter la dureté d'un matériau le rend presque toujours plus fragile (moins tenace). Le but du revenu est de sacrifier délibérément une partie de la dureté pour obtenir la ténacité nécessaire à une application.

Propriétés de surface vs propriétés de masse

Les traitements thermiques standard comme le recuit et la trempe affectent le volume entier du matériau — ses propriétés de masse. En revanche, certains processus avancés, comme le traitement plasma que vous avez mentionné ou la cémentation, sont conçus pour modifier uniquement la surface, créant une couche externe dure et résistante à l'usure tout en laissant le cœur tenace et ductile.

Le risque de déformation et de fissuration

Les changements de température extrêmes impliqués, en particulier la trempe rapide, peuvent introduire des contraintes internes importantes. Cela peut provoquer le gauchissement, la déformation ou même la fissuration des pièces si le processus n'est pas soigneusement contrôlé pour l'alliage spécifique et la géométrie de la pièce.

Adapter le traitement à l'objectif

Le bon processus dépend entièrement de la performance finale souhaitée du composant.

- Si votre objectif principal est l'usinabilité et le formage : Le recuit est le processus requis pour rendre le matériau aussi doux et ductile que possible.

- Si votre objectif principal est une résistance maximale à l'usure et une capacité de coupe : La trempe est la clé, mais elle doit presque toujours être suivie d'un revenu.

- Si votre objectif principal est la ténacité et la résistance aux chocs : Le revenu est l'étape critique pour soulager la fragilité causée par la trempe.

- Si votre objectif principal est une structure de départ uniforme et cohérente : La normalisation est la procédure correcte pour affiner le grain et réinitialiser le matériau.

En fin de compte, le traitement thermique est l'art et la science de dire à un alliage métallique précisément les propriétés qu'il doit avoir pour la tâche à accomplir.

Tableau récapitulatif :

| Processus | Résultat clé | Application typique |

|---|---|---|

| Recuit | Augmente la douceur et la ductilité | Améliore l'usinabilité et la formabilité |

| Trempe | Maximise la résistance et la résistance à l'usure | Outils de coupe, pièces d'usure |

| Revenu | Augmente la ténacité, réduit la fragilité | Composants résistants aux chocs |

| Normalisation | Affine la structure granulaire pour l'uniformité | Prépare le matériau pour un traitement ultérieur |

Prêt à atteindre l'équilibre parfait entre dureté, ténacité et performance pour vos composants métalliques ?

Le contrôle précis requis pour un traitement thermique réussi commence par un équipement fiable. KINTEK est spécialisé dans les fours et étuves de laboratoire de haute qualité conçus pour des résultats constants et reproductibles en matière de recuit, de trempe, de revenu, et plus encore. Nos solutions aident les métallurgistes et les ingénieurs comme vous à transformer les alliages métalliques pour répondre à des spécifications exactes.

Contactez nos experts dès aujourd'hui pour discuter de vos défis spécifiques en matière de traitement thermique et découvrir comment l'équipement KINTEK peut améliorer votre processus. Contactez-nous via notre formulaire de contact pour commencer.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide au molybdène

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Qu'est-ce que la haute température d'un four à vide ? Découvrez la plage pour le traitement de vos matériaux

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température

- Quels matériaux sont utilisés dans un four sous vide ? Choisir la bonne zone chaude pour votre processus

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température

- Quels sont les composants d'un four sous vide ? Un guide des systèmes fondamentaux pour le traitement thermique de précision