En bref, oui, une finition PVD est exceptionnellement bonne. C'est un processus de revêtement moderne et haute performance qui crée une couche de surface significativement plus durable, résistante à la corrosion et plus dure que la plupart des méthodes de revêtement traditionnelles. Contrairement à la peinture ou à la galvanoplastie standard, le PVD se lie au matériau au niveau moléculaire, ce qui donne une finition qui n'est pas seulement un revêtement, mais une partie intégrante de la surface.

La raison principale pour laquelle le PVD (Physical Vapor Deposition - Dépôt Physique en Phase Vapeur) est considéré comme une excellente finition est qu'il n'est pas simplement appliqué sur une surface ; il est lié avec elle dans un processus sous vide de haute technologie. Cela crée une finition définie par une dureté et une longévité supérieures qui surpassent de loin les méthodes plus anciennes comme la galvanoplastie ou la peinture.

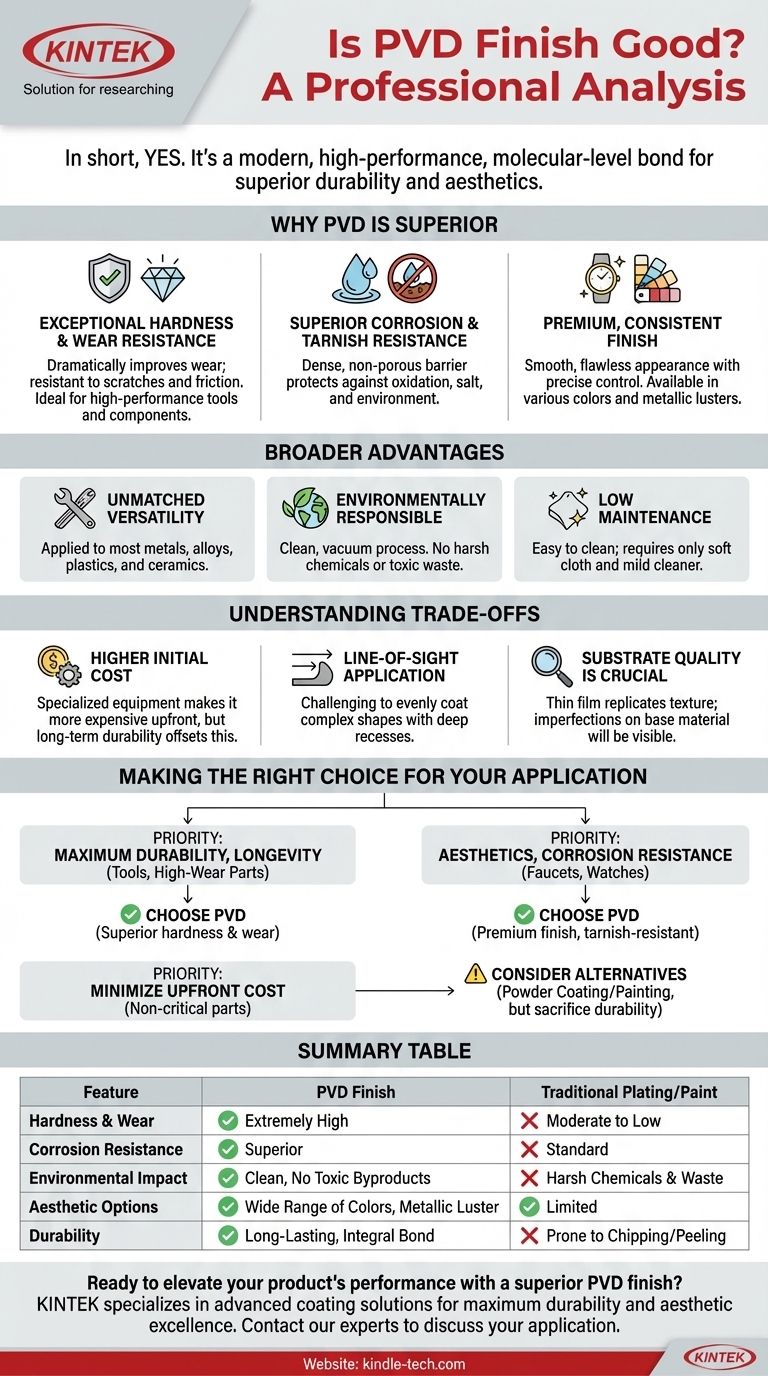

Qu'est-ce qui fait du PVD une technologie de revêtement supérieure ?

Pour savoir si le PVD est le bon choix, vous devez regarder au-delà d'une simple étiquette "bon" ou "mauvais". La valeur du PVD réside dans les avantages spécifiques et mesurables de son processus d'application.

Dureté et résistance à l'usure exceptionnelles

Les revêtements PVD sont extrêmement durs, améliorant considérablement la résistance à l'usure du matériau de base. C'est pourquoi ils sont utilisés pour des applications haute performance comme les outils industriels, les implants médicaux et les composants de moteur.

La finition est très résistante aux rayures et aux frottements, conservant son aspect original même en cas d'utilisation intensive. Cela élimine souvent le besoin de tout vernis protecteur transparent.

Résistance supérieure à la corrosion et au ternissement

Le processus PVD crée une barrière dense et non poreuse qui est intrinsèquement résistante à l'oxydation, au ternissement et à la corrosion causés par le sel, l'air et d'autres facteurs environnementaux.

Cela en fait un choix idéal pour les articles fréquemment manipulés ou exposés aux éléments, tels que les montres, les bijoux et les robinetteries haut de gamme.

Une finition premium et constante

Au-delà de ses avantages fonctionnels, le PVD offre un large éventail d'options esthétiques. Il peut produire des finitions de différentes couleurs avec un éclat métallique riche.

Le processus permet un contrôle précis de l'épaisseur et de l'uniformité du revêtement, ce qui donne un aspect lisse, impeccable et de haute qualité.

Les avantages plus larges du processus PVD

Les avantages du PVD vont au-delà des propriétés physiques du produit final. Le processus lui-même offre des avantages distincts par rapport aux alternatives traditionnelles.

Polyvalence inégalée

Le PVD peut être appliqué sur une vaste gamme de matériaux, y compris la plupart des métaux, des alliages, et même certains plastiques et céramiques. Cela en fait une solution flexible pour presque toutes les industries.

Un choix respectueux de l'environnement

Les processus de revêtement traditionnels comme la galvanoplastie au chrome impliquent des produits chimiques agressifs et produisent des déchets toxiques. Le PVD, en revanche, est un processus respectueux de l'environnement.

Il se déroule sous vide et transfère le matériau de revêtement physiquement, atome par atome, sans produire de sous-produits chimiques nocifs.

Faible entretien

Les surfaces revêtues de PVD sont très faciles à nettoyer et à entretenir. Elles ne nécessitent généralement rien de plus qu'un chiffon doux et un nettoyant doux pour retrouver leur éclat d'origine.

Comprendre les compromis

Aucune technologie n'est parfaite pour toutes les situations. Pour prendre une décision éclairée, il est essentiel de comprendre les limites du PVD.

Coût initial plus élevé

L'équipement spécialisé et l'environnement sous vide requis pour le PVD en font un processus plus coûteux au départ que la peinture ou la galvanoplastie traditionnelles. La durabilité à long terme, cependant, peut souvent compenser cet investissement initial.

Application en ligne de mire

Dans la plupart des processus PVD, le matériau de revêtement se déplace en ligne droite de la source à la cible. Cela peut rendre difficile le revêtement uniforme de formes complexes avec des évidements profonds ou des canaux internes.

La qualité du substrat est cruciale

Le PVD est un film très fin. Il reproduira la texture de la surface sous-jacente, sans la masquer. Toutes les imperfections, rayures ou défauts du matériau de base seront visibles à travers le revêtement PVD.

Faire le bon choix pour votre application

Le choix d'une finition dépend entièrement des priorités de votre projet.

- Si votre objectif principal est une durabilité et une longévité maximales (par exemple, outils, pièces à forte usure) : Le PVD est l'un des meilleurs choix disponibles en raison de sa dureté et de sa résistance à l'usure supérieures.

- Si votre objectif principal est l'esthétique et la résistance à la corrosion (par exemple, robinets, montres, quincaillerie architecturale) : Le PVD offre une finition premium, résistante au ternissement, dans diverses couleurs qui durera bien plus longtemps que le placage traditionnel.

- Si votre objectif principal est l'impact environnemental : Le PVD est un choix significativement plus propre et plus responsable que des processus comme le chromage traditionnel.

- Si votre objectif principal est de minimiser les coûts initiaux sur une pièce non critique : Une méthode plus simple comme le revêtement en poudre ou la peinture pourrait être plus appropriée, mais vous sacrifierez la durabilité.

En fin de compte, choisir une finition PVD est un investissement dans des performances, une longévité et une qualité supérieures.

Tableau récapitulatif :

| Caractéristique | Finition PVD | Placage/Peinture Traditionnel(le) |

|---|---|---|

| Dureté & Usure | Extrêmement Élevée | Modérée à Faible |

| Résistance à la Corrosion | Supérieure | Standard |

| Impact Environnemental | Propre, Pas de Sous-produits Toxiques | Produits Chimiques Agressifs & Déchets |

| Options Esthétiques | Large Gamme de Couleurs, Éclat Métallique | Limitées |

| Durabilité | Longue Durée, Liaison Intégrale | Sujet à l'Écaillage/Décollement |

Prêt à améliorer les performances de votre produit avec une finition PVD supérieure ? KINTEK est spécialisé dans les solutions de revêtement avancées pour les industries exigeant une durabilité maximale et une excellence esthétique. Notre technologie PVD garantit que vos composants sont plus durs, plus résistants à la corrosion et conçus pour durer. Que vous soyez dans le domaine médical, automobile ou des biens de consommation, nous fournissons la finition qui répond à vos normes élevées. Contactez nos experts dès aujourd'hui pour discuter de la façon dont les équipements de laboratoire et les consommables de KINTEK peuvent transformer votre application !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température