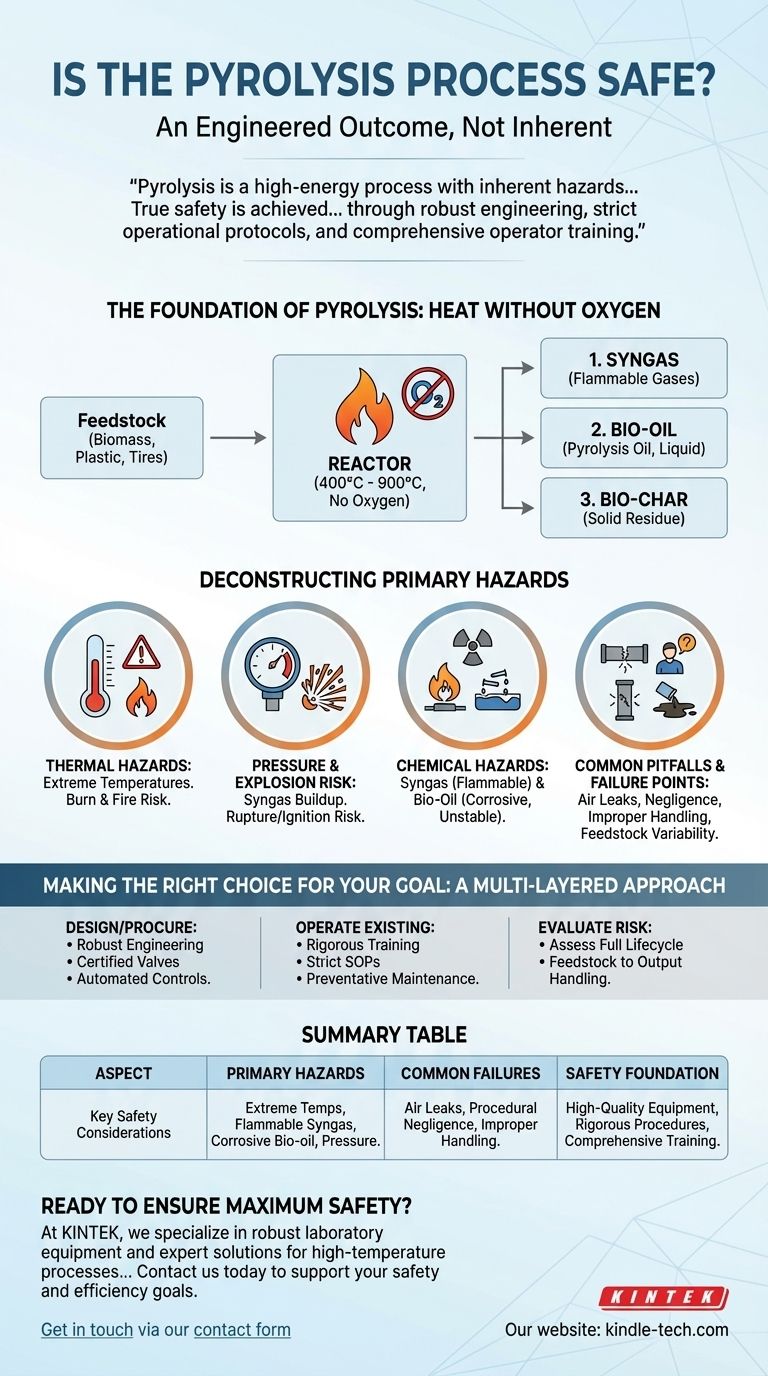

La sécurité du processus de pyrolyse n'est pas inhérente ; c'est un résultat de l'ingénierie. Ce procédé industriel implique de chauffer des matériaux à des températures extrêmement élevées, produisant souvent des gaz inflammables et des liquides corrosifs. Par conséquent, son profil de sécurité dépend entièrement de la qualité de l'équipement, de la rigueur des procédures opérationnelles et d'une compréhension approfondie des risques chimiques impliqués.

La pyrolyse est un processus à haute énergie présentant des dangers inhérents, notamment une chaleur extrême, la production de gaz inflammables et des sous-produits corrosifs. La véritable sécurité est atteinte non pas en éliminant ces risques, mais en les gérant systématiquement grâce à une ingénierie robuste, des protocoles opérationnels stricts et une formation complète des opérateurs.

Les fondements de la pyrolyse

Pour comprendre les risques, il faut d'abord comprendre le processus. La pyrolyse est une forme de décomposition thermochimique.

Le principe de base : Chaleur sans oxygène

La matière première, telle que la biomasse, le plastique ou les pneus, est chauffée à des températures très élevées, généralement entre 400°C et 900°C.

De manière critique, cela se produit dans un réacteur en absence d'oxygène. Cela empêche la combustion et force plutôt le matériau à se décomposer en molécules plus petites.

Les trois principaux produits

Le processus sépare la matière première en trois produits principaux, chacun ayant ses propres caractéristiques et exigences de manipulation.

- Gaz de synthèse (Syngas) : Un mélange de gaz inflammables.

- Bio-huile : Un produit liquide, également appelé huile de pyrolyse.

- Biochar : Un résidu solide, riche en carbone.

La proportion de ces produits dépend de facteurs tels que la température, le type de matière première et la durée du processus (pyrolyse lente ou rapide).

Décryptage des principaux dangers

La gestion de la sécurité dans la pyrolyse nécessite de traiter plusieurs vecteurs de risque distincts qui découlent directement du processus et de ses produits.

Dangers thermiques : Températures extrêmes

Le danger le plus évident est la température opérationnelle elle-même. Toute défaillance du confinement ou de l'isolation du réacteur présente un risque grave de brûlure pour le personnel et un risque d'incendie pour l'installation.

Risque de pression et d'explosion

Le chauffage des matériaux génère du gaz de synthèse, ce qui augmente la pression à l'intérieur du réacteur. Si ce gaz n'est pas correctement évacué ou utilisé, la cuve peut surpressuriser et se rompre de manière catastrophique.

De plus, si de l'oxygène pénètre dans le réacteur à haute température, le gaz de synthèse inflammable peut s'enflammer, provoquant une explosion.

Dangers chimiques du gaz de synthèse

Le gaz de synthèse est lui-même un combustible. Toute fuite dans le système peut libérer ce gaz inflammable dans l'environnement, créant un risque important d'incendie ou d'explosion s'il rencontre une source d'ignition.

Dangers chimiques de la bio-huile

L'huile de pyrolyse est fondamentalement différente du pétrole conventionnel. Sa teneur élevée en oxygène la rend corrosive pour les matériaux courants comme l'acier au carbone.

Elle est également thermiquement instable et peut se polymériser, ou s'épaissir, lorsqu'elle est exposée à l'air. Cela nécessite des procédures de stockage et de manipulation spécialisées pour éviter les dommages matériels et les incidents de sécurité.

Pièges courants et points de défaillance

La plupart des incidents ne sont pas causés par le processus fondamental, mais par des pannes dans les systèmes conçus pour le contrôler.

Les fuites d'air : Le point de défaillance critique

L'exigence la plus critique pour une pyrolyse contrôlée est l'absence d'oxygène. Une défaillance d'un joint, une fissure dans le réacteur ou une procédure inappropriée introduisant de l'air peut instantanément transformer une décomposition contrôlée en combustion incontrôlée.

Négligence et défaillances procédurales

Comme pour tout processus industriel complexe, l'erreur humaine est un facteur de risque majeur. La négligence ou le non-respect des procédures opérationnelles standard (POS) pour le démarrage, l'arrêt ou la maintenance peut contourner les systèmes de sécurité critiques.

Manipulation inappropriée des produits

Les dangers ne cessent pas lorsque la réaction est terminée. Stocker de la bio-huile corrosive dans le mauvais type de conteneur ou laisser le gaz de synthèse inflammable s'accumuler sont des modes de défaillance post-procédé courants.

Variabilité de la matière première

La composition des produits finaux est directement influencée par la matière première entrante. Une matière première incohérente ou contaminée peut produire des volumes de gaz ou des compositions chimiques inattendus, submergeant potentiellement les paramètres de conception de sécurité du système.

Faire le bon choix pour votre objectif

Assurer la sécurité implique de mettre en œuvre une approche à plusieurs niveaux qui concerne l'équipement, les processus et les personnes.

- Si votre objectif principal est de concevoir ou d'acquérir un système : Privilégiez une ingénierie robuste avec des matériaux de haute qualité, des soupapes de sécurité certifiées et des systèmes de contrôle automatisés avec des interverrouillages de sécurité.

- Si votre objectif principal est d'exploiter une installation existante : Le cœur de votre programme de sécurité doit être une formation rigoureuse des opérateurs, un respect strict des POS et un calendrier de maintenance préventive diligent.

- Si votre objectif principal est d'évaluer le risque global : Évaluez l'ensemble du cycle de vie, de la réception et du stockage de la matière première à la manipulation, au stockage et au transport finaux du gaz de synthèse, de la bio-huile et du biochar.

En fin de compte, un processus de pyrolyse sûr est le reflet direct d'une ingénierie disciplinée et d'une excellence opérationnelle.

Tableau récapitulatif :

| Aspect | Considérations de sécurité clés |

|---|---|

| Dangers principaux | Températures extrêmes, gaz de synthèse inflammable, bio-huile corrosive, accumulation de pression. |

| Points de défaillance courants | Fuites d'air dans le réacteur, négligence procédurale, manipulation inappropriée des produits. |

| Fondement de la sécurité | Équipement de haute qualité, procédures opérationnelles rigoureuses, formation complète des opérateurs. |

Prêt à garantir que votre processus de pyrolyse est conçu pour une sécurité maximale ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire robustes et de solutions expertes pour la gestion des processus à haute température. Que vous conceviez un nouveau système ou optimisiez un système existant, notre équipe peut vous aider à choisir le bon équipement et à établir les protocoles rigoureux nécessaires pour atténuer les risques et assurer l'excellence opérationnelle.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les objectifs de sécurité et d'efficacité de votre laboratoire. Contactez-nous via notre formulaire de contact.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Comment un tube de quartz facilite-t-il la condensation fractionnée dans un four de gazéification sous vide à tube horizontal ? Guide d'expert

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus