En bref, le frittage est un processus de fabrication où la précision est obtenue par un contrôle précis, et non une garantie intrinsèque. Le processus réduit intentionnellement une pièce pour augmenter sa densité et sa résistance, et ce changement de dimension doit être parfaitement anticipé et géré. La véritable précision en frittage provient de la maîtrise des variables qui régissent cette transformation.

Le défi principal du frittage n'est pas d'éviter le changement dimensionnel, mais plutôt de le prédire et de le contrôler avec une extrême précision. Le succès dépend entièrement d'une compréhension approfondie de la façon dont les poudres de matériaux se consolident sous l'effet de la chaleur.

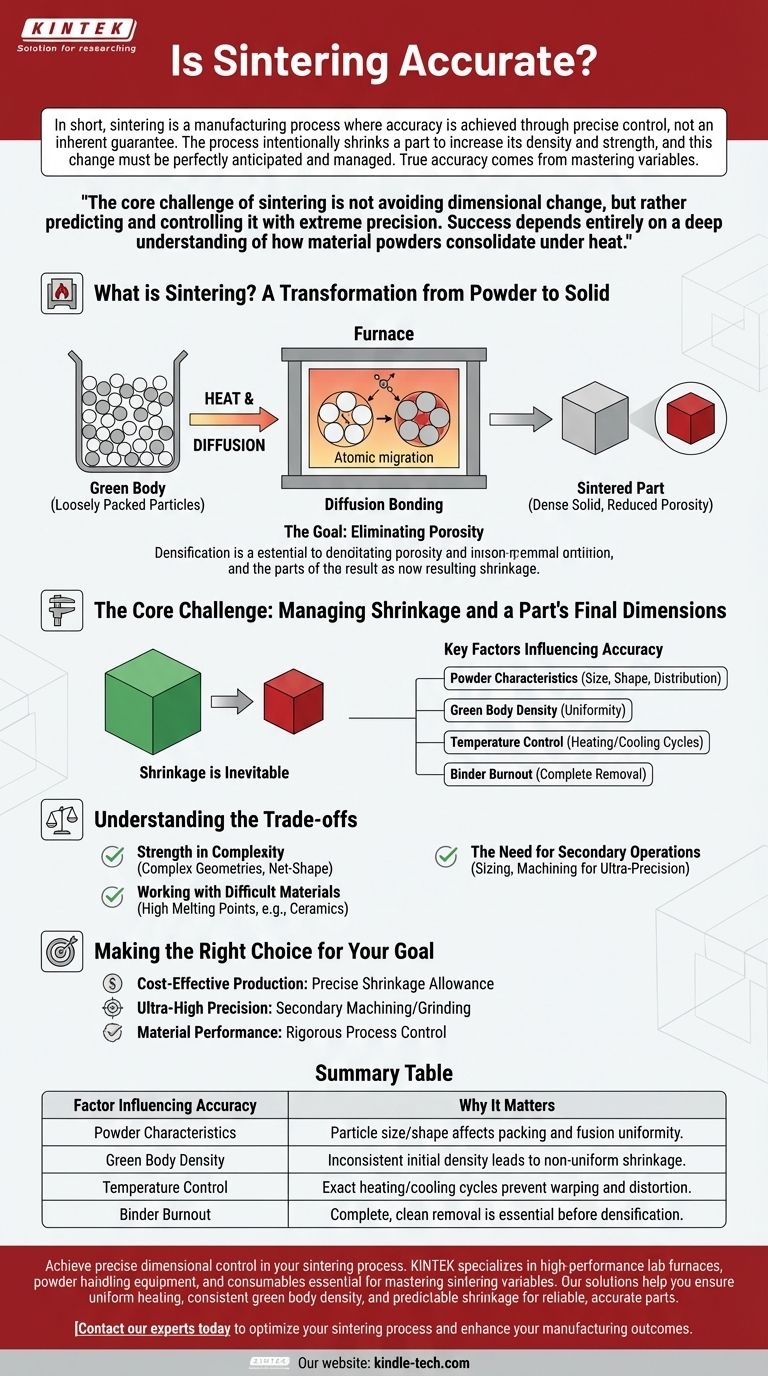

Qu'est-ce que le frittage ? Une transformation de la poudre au solide

Le frittage est un processus thermique qui convertit un ensemble de particules faiblement compactées, appelé "corps vert", en un objet dense et solide. Cela est accompli sans faire fondre le matériau.

Le rôle de la chaleur et de la diffusion

Un composant formé à partir de poudre est chauffé dans un four à une température inférieure à son point de fusion. À ces températures élevées, les atomes aux points de contact entre les particules individuelles deviennent très actifs.

Cette activité déclenche la liaison par diffusion, où les atomes migrent à travers les limites des particules. Les particules commencent à fusionner, renforçant le matériau.

L'objectif : Éliminer la porosité

Au fur et à mesure que les particules se lient, elles se rapprochent, éliminant systématiquement les espaces vides ou les pores entre elles. Ce processus, connu sous le nom de densification, est la principale source de la résistance et de l'intégrité finales de la pièce.

La réduction de la porosité entraîne directement un rétrécissement de la taille de l'ensemble du composant.

Le défi principal : Gérer le retrait et les dimensions finales d'une pièce

La précision d'une pièce frittée dépend entièrement de la prévisibilité et de l'uniformité de ce retrait. Toute variation peut entraîner une pièce hors tolérance.

Pourquoi le retrait est inévitable

Le retrait est un résultat fondamental et nécessaire d'un frittage réussi. Le volume autrefois occupé par les pores doit être éliminé pour que la pièce devienne dense et solide.

La quantité de retrait est significative et doit être calculée lors de la conception du moule initial et du corps vert.

Facteurs clés influençant la précision

Plusieurs variables doivent être étroitement contrôlées pour garantir que la pièce finale respecte les spécifications dimensionnelles :

- Caractéristiques de la poudre : La taille, la forme et la distribution des particules de poudre initiales ont un impact direct sur la façon dont elles se compactent et fusionnent.

- Densité du corps vert : La densité initiale de la pièce pré-frittée doit être uniforme. Toute incohérence entraînera un retrait non uniforme.

- Contrôle de la température : Le taux de chauffage, la température maximale et le cycle de refroidissement doivent être exacts. Un chauffage irrégulier peut provoquer des déformations et des distorsions.

- Élimination du liant : Les liants utilisés pour maintenir le corps vert ensemble doivent être entièrement et proprement éliminés à des températures plus basses avant que la densification ne commence.

Comprendre les compromis

Le frittage est choisi pour des raisons spécifiques, et ses défis en matière de précision sont mis en balance avec ses avantages significatifs en matière de fabrication.

La force dans la complexité

Le frittage excelle dans la production de pièces de forme complexe, de forme nette ou quasi nette, qui seraient difficiles ou prohibitives à créer avec l'usinage traditionnel.

Travailler avec des matériaux difficiles

Le processus est essentiel pour les matériaux ayant des points de fusion extrêmement élevés, tels que les céramiques et certains métaux réfractaires. Pour ces matériaux, la fusion et le moulage ne sont souvent pas une option viable.

La nécessité d'opérations secondaires

Pour les applications nécessitant les plus hauts niveaux de précision, les pièces frittées subissent souvent des opérations secondaires. Le calibrage, le dimensionnement ou un léger usinage peuvent être utilisés pour atteindre des tolérances finales que le processus de frittage seul ne peut garantir.

Faire le bon choix pour votre objectif

Atteindre la précision avec le frittage nécessite d'aligner les capacités du processus avec les exigences spécifiques de votre composant.

- Si votre objectif principal est la production rentable de pièces complexes : Concevez le composant et l'outillage avec une tolérance de retrait précise pour tirer parti de la capacité du frittage à créer des formes quasi nettes.

- Si votre objectif principal est une ultra-haute précision : Prévoyez d'utiliser le frittage pour créer efficacement une forme quasi nette, mais budgétisez l'usinage ou le meulage secondaire pour atteindre les tolérances finales et serrées.

- Si votre objectif principal est la performance des matériaux avec des matériaux difficiles à travailler : Le frittage est votre meilleure, et parfois la seule, option ; investissez massivement dans un contrôle de processus rigoureux pour vous rapprocher le plus possible de la précision souhaitée.

En considérant le frittage comme une transformation contrôlée, vous pouvez exploiter efficacement sa puissance pour vos besoins de fabrication spécifiques.

Tableau récapitulatif :

| Facteur influençant la précision | Pourquoi c'est important |

|---|---|

| Caractéristiques de la poudre | La taille/forme des particules affecte l'uniformité du compactage et de la fusion. |

| Densité du corps vert | Une densité initiale incohérente entraîne un retrait non uniforme. |

| Contrôle de la température | Des cycles de chauffage/refroidissement exacts préviennent la déformation et la distorsion. |

| Élimination du liant | Une élimination complète et propre est essentielle avant la densification. |

Obtenez un contrôle dimensionnel précis dans votre processus de frittage. KINTEK est spécialisé dans les fours de laboratoire haute performance, les équipements de manipulation de poudre et les consommables essentiels pour maîtriser les variables du frittage. Nos solutions vous aident à assurer un chauffage uniforme, une densité de corps vert constante et un retrait prévisible pour des pièces fiables et précises. Contactez nos experts dès aujourd'hui pour optimiser votre processus de frittage et améliorer vos résultats de fabrication.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage par plasma à étincelles Four SPS

Les gens demandent aussi

- Quels sont les 3 types de transfert de chaleur ? Maîtrisez la conduction, la convection et le rayonnement pour votre laboratoire

- Quel rôle jouent les systèmes de meulage et de polissage de laboratoire dans la nitruration ? Assurer une finition miroir supérieure et une pénétration ionique

- Quel rôle joue un réacteur ouvert dans le processus SHS ? Améliorez vos revêtements de surface dès aujourd'hui

- Le traitement thermique n'est-il bon que pour les métaux ferreux ? Maîtriser le processus pour l'aluminium, le titane et plus encore

- Comment le traitement thermique affecte-t-il la rugosité de surface ? Minimiser la dégradation de surface pour les pièces de précision

- Quels sont les avantages du moulage mécanique ? Atteindre l'efficacité et la précision de la production de masse

- Quelle est la fonction d'un chauffe-laboratoire ? Obtenir un chauffage précis, sûr et contrôlé

- Quelles caractéristiques faut-il prendre en compte lors du choix d'un congélateur à ultra-basse température ? Sécurisez vos échantillons avec précision