À la base, un four dentaire est un four spécialisé à haute température utilisé dans un laboratoire dentaire pour finaliser les restaurations céramiques comme les couronnes, les ponts et les facettes. Ces fours exécutent des cycles de chauffage et de refroidissement précis qui transforment les matériaux fraisés ou pressés en leur état final, durable et esthétiquement agréable.

La fonction cruciale d'un four dentaire n'est pas seulement de chauffer les matériaux, mais de contrôler précisément les processus thermiques – frittage, cuisson et pressage – qui sont essentiels pour obtenir les propriétés physiques et l'esthétique spécifiques requises pour différents types de restaurations dentaires.

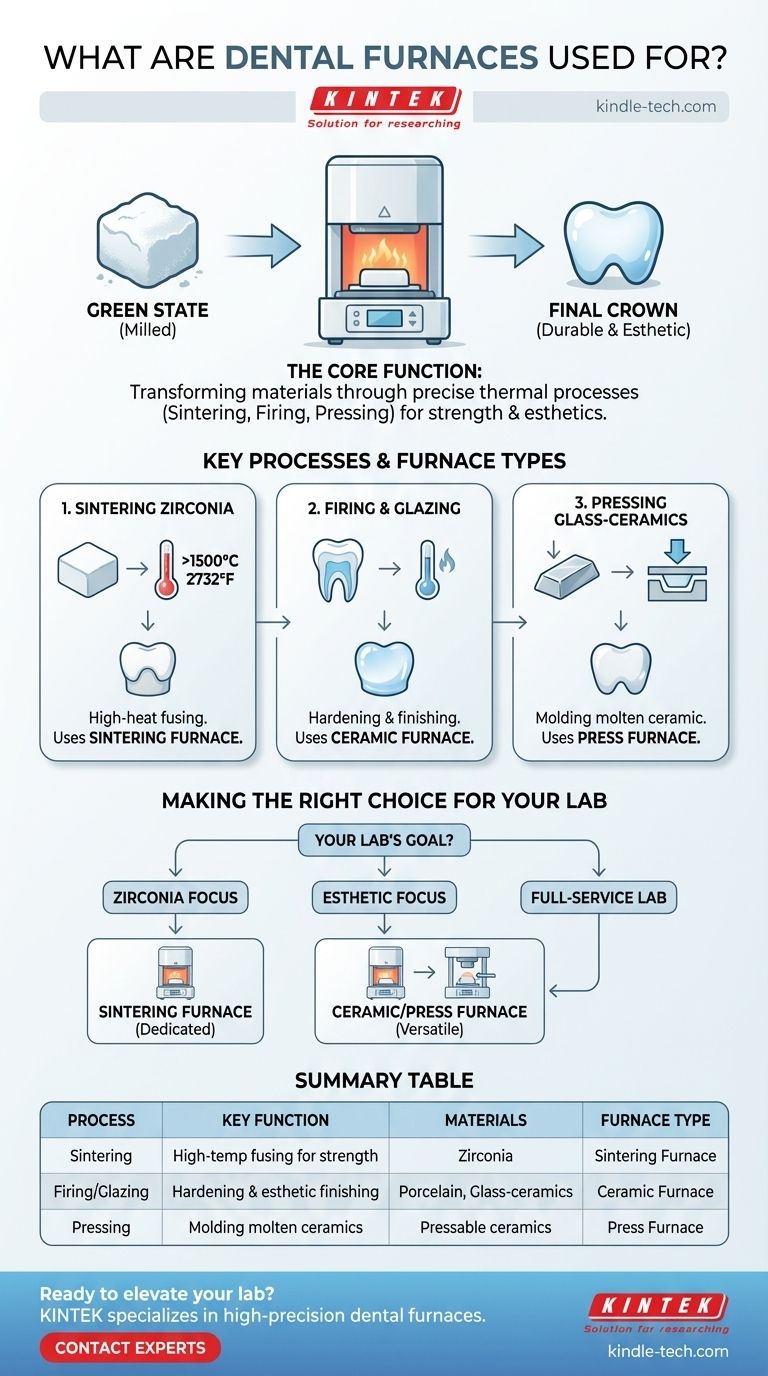

La fonction principale : transformer les matériaux par la chaleur

Un four dentaire est l'étape finale et la plus critique dans la production de nombreuses restaurations céramiques. Il prend une pièce de matériau grossièrement façonnée et fragile et la transforme en une prothèse permanente de haute résistance.

De l'« état cru » à la forme finale

De nombreuses restaurations modernes, en particulier celles fabriquées à partir de zircone, sont d'abord fraisées à partir d'un bloc de matériau pré-fritté. Cet « état cru » plus doux, semblable à de la craie, est facile à fraiser mais manque de la résistance requise pour une utilisation clinique.

Le four réalise la transformation finale, durcissant le matériau et le réduisant à ses dimensions finales et denses.

L'importance de la précision

Les fours dentaires modernes sont contrôlés par microprocesseur, ce qui permet aux techniciens de programmer et de stocker des centaines de programmes de cuisson spécifiques.

Ces programmes dictent des vitesses de chauffage précises, des temps de maintien aux températures maximales et un refroidissement contrôlé. Ce niveau de contrôle n'est pas facultatif ; il est essentiel pour prévenir les fissures, assurer une couleur précise et atteindre la résistance conçue du matériau.

Processus clés et types de fours

Tous les fours ne sont pas identiques. Le processus spécifique requis dicte le type de four dont un laboratoire a besoin. Il existe trois fonctions principales, chacune nécessitant souvent un type de four différent.

Frittage de la zircone

Le frittage est un processus qui utilise une chaleur élevée (mais pas la fusion) pour fusionner les particules, augmentant considérablement la densité et la résistance du matériau. C'est le processus requis pour toutes les restaurations à base de zircone.

Les fours de frittage sont construits spécifiquement pour cette tâche, capables d'atteindre les températures extrêmement élevées (souvent plus de 1500°C / 2732°F) nécessaires pour fritter complètement la zircone jusqu'à sa dureté finale.

Cuisson et glaçage des céramiques

La porcelaine traditionnelle et les vitrocéramiques modernes sont construites en couches ou teintées pour obtenir une esthétique naturelle. Chaque couche de porcelaine doit être « cuite » pour la durcir.

L'étape finale pour de nombreuses restaurations est l'application d'une fine glaçure, qui est également cuite dans le four pour créer une surface lisse, polie et résistante aux taches. Ces processus sont effectués dans un four céramique standard.

Pressage des vitrocéramiques

Pour les céramiques « pressables », un modèle en cire de la restauration est créé et enfermé dans un matériau d'investissement. Un lingot de céramique est ensuite chauffé jusqu'à ce qu'il devienne visqueux et un piston dans le four presse la céramique fondue dans le moule.

Cela nécessite un four de pressage combiné, qui intègre un mécanisme de pressage pneumatique avec la chambre de chauffage. Ces fours peuvent généralement aussi être utilisés pour la cuisson et le glaçage standard.

Comprendre les compromis

Le choix du four d'un laboratoire est dicté par les matériaux avec lesquels il prévoit de travailler, car chaque type a des capacités et des limitations spécifiques.

Fours de frittage vs fours céramiques : la division de température

La distinction la plus significative est la capacité de température. Un four céramique standard utilisé pour la cuisson de la porcelaine ne peut pas atteindre les températures ultra-élevées requises pour fritter la zircone.

Un laboratoire qui produit des restaurations en zircone doit avoir un four de frittage dédié. Tenter de fritter la zircone dans un four céramique standard entraînera une restauration ratée.

La polyvalence des fours combinés

Les fours de pressage combinés sont très polyvalents, permettant à un laboratoire de presser et de cuire/glacer les vitrocéramiques.

Cependant, ces fours combinés ne sont pas conçus pour le frittage de la zircone. Par conséquent, un laboratoire à service complet travaillant avec des céramiques pressables et de la zircone aura besoin d'au moins deux types de fours différents.

Flux de travail et spécialisation

Bien qu'investir dans plusieurs fours nécessite plus de capital et d'espace, cela permet un flux de travail plus efficace et spécialisé. L'exécution d'un long cycle de frittage pour la zircone n'immobilise pas le four nécessaire pour un cycle de glaçage rapide sur une restauration différente.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de four est fondamental pour le succès d'un laboratoire dentaire et est entièrement déterminé par ses services principaux.

- Si votre objectif principal est les restaurations en zircone à haute résistance : Vous avez besoin d'un four de frittage dédié capable d'exécuter des cycles précis à haute température.

- Si votre objectif principal est les vitrocéramiques esthétiques (par exemple, e.max) : Un four céramique programmable est essentiel, et un four de pressage combiné est nécessaire si vous avez l'intention de proposer des restaurations pressables.

- Si vous êtes un laboratoire à service complet : Vous aurez besoin à la fois d'un four de frittage à haute température pour la zircone et d'un four céramique ou de pressage combiné séparé pour manipuler efficacement tous les autres matériaux céramiques.

Comprendre le processus thermique spécifique requis pour chaque matériau est la clé pour produire des restaurations dentaires cohérentes et de haute qualité.

Tableau récapitulatif :

| Processus | Type de four | Fonction clé | Matériaux courants |

|---|---|---|---|

| Frittage | Four de frittage | Fusion à haute température pour la résistance | Zircone |

| Cuisson/Glaçage | Four céramique | Durcissement et finition esthétique | Porcelaine, Vitrocéramiques |

| Pressage | Four de pressage | Moulage de céramiques fondues | Céramiques pressables (par exemple, e.max) |

Prêt à améliorer les capacités de votre laboratoire dentaire ? KINTEK est spécialisé dans les fours dentaires de haute précision pour le frittage, la cuisson et le pressage – garantissant que vos couronnes, ponts et facettes répondent aux normes les plus élevées de résistance et d'esthétique. Contactez nos experts dès aujourd'hui pour trouver le four parfait pour votre flux de travail !

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Quelle est la résistance de la céramique dentaire ? Découvrez des matériaux plus solides que l'émail dentaire naturel

- Quelles sont les caractéristiques des céramiques dentaires ? Obtenez une esthétique et une durabilité supérieures

- Qu'est-ce qu'une restauration dentaire en céramique ? Un guide pour une réparation dentaire moderne, esthétique et durable

- Qu'est-ce qu'un four à porcelaine dentaire ? La clé des restaurations dentaires de haute qualité réalisées en interne

- Qu'est-ce qu'un four de défournement dentaire ? Un outil de précision pour des restaurations dentaires impeccables

- Qu'est-ce qu'un four de frittage dentaire ? La clé des restaurations céramiques durables et à haute résistance

- La céramique est-elle la même chose que les dents en porcelaine ? Un guide pour choisir le bon matériau dentaire

- Quel est le four dans lequel les céramiques sont cuites ? Un guide pour choisir le bon four pour votre projet