Essentiellement, le frittage des poudres est un processus de fabrication qui transforme des poudres métalliques ou céramiques en un objet solide et cohérent. Il y parvient en appliquant de la chaleur à une forme préformée, en portant la température suffisamment haut pour lier les particules de poudre ensemble tout en restant juste en dessous du point de fusion du matériau. C'est cette fusion au niveau atomique qui confère à la pièce finale sa résistance et sa densité.

Le principe fondamental du frittage est simple : vous n'avez pas besoin de faire fondre un matériau pour le rendre solide. En contrôlant soigneusement la chaleur et parfois la pression, vous pouvez fusionner des particules de poudre individuelles en un composant solide et fonctionnel, offrant une alternative puissante à la coulée ou à l'usinage traditionnels.

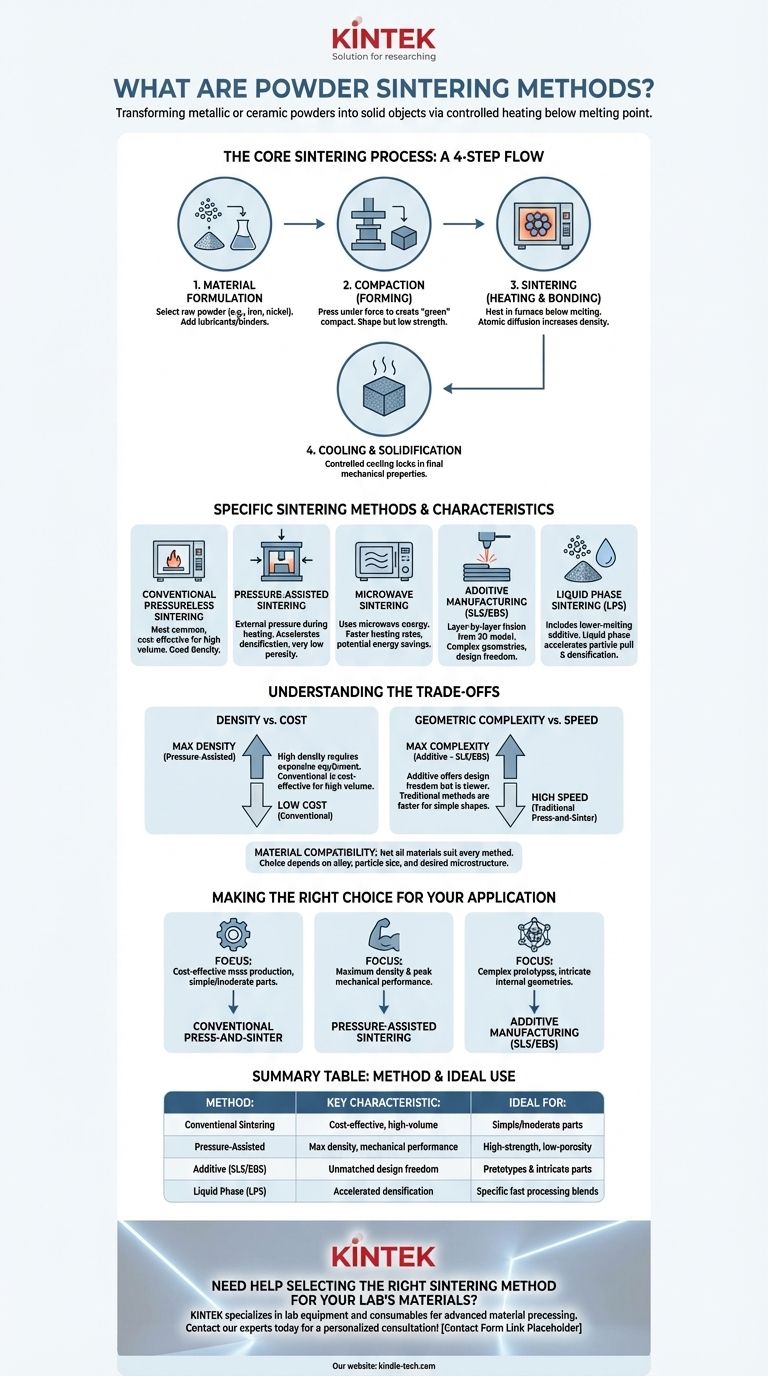

Le processus de frittage de base : une analyse étape par étape

Presque toutes les méthodes de frittage reposent sur un processus fondamental en plusieurs étapes. Comprendre cette séquence de base est essentiel pour saisir le fonctionnement des techniques plus spécialisées.

Étape 1 : Formulation du matériau

Le processus commence par la sélection et la préparation de la poudre brute. Le choix du métal — tel que le fer, le nickel, le cuivre ou le molybdène — dicte directement les propriétés finales du composant.

Souvent, des lubrifiants ou des liants sont ajoutés pour améliorer la façon dont la poudre s'écoule et se compacte lors de l'étape suivante.

Étape 2 : Compactage (Formation de la pièce « verte »)

Le mélange de poudre préparé est chargé dans une matrice et comprimé sous une force importante. C'est la méthode de formage par pression la plus courante.

Cette étape crée un objet pré-fritté fragile connu sous le nom de « compact vert ». Il possède la forme souhaitée mais manque de la résistance et de la dureté finales de la pièce finie.

Étape 3 : Frittage (Chauffage et liaison)

La pièce verte est introduite dans un four à atmosphère contrôlée et chauffée. La température est élevée juste en dessous du point de fusion du matériau.

À cette température élevée, la diffusion atomique s'accélère. Les particules commencent à fusionner à leurs points de contact par des mécanismes tels que la diffusion aux joints de grains et la diffusion superficielle, réduisant la porosité et augmentant la densité de la pièce.

Étape 4 : Refroidissement et solidification

Après avoir été maintenu à la température de frittage pendant un temps défini, le composant est refroidi de manière contrôlée. Cela lui permet de se solidifier en une masse unique et unifiée avec ses propriétés mécaniques finales verrouillées.

Un regard plus approfondi sur les méthodes de frittage spécifiques

Bien que le processus de base soit cohérent, plusieurs méthodes distinctes ont été développées pour optimiser différents matériaux, densités et applications.

Frittage conventionnel sans pression

C'est la méthode la plus courante et la plus simple, suivant exactement le processus en quatre étapes décrit ci-dessus. Elle est très efficace pour la production en série de pièces où une densité ultra-élevée n'est pas l'exigence principale.

Frittage assisté par pression

Cette catégorie de méthodes applique une pression externe pendant la phase de chauffage. La force et la chaleur combinées accélèrent considérablement la densification, donnant lieu à des pièces avec une porosité très faible et des propriétés mécaniques supérieures.

Frittage par micro-ondes

Au lieu d'un four conventionnel, cette technique utilise l'énergie des micro-ondes pour chauffer le matériau. Cela peut entraîner des vitesses de chauffage beaucoup plus rapides et potentiellement une consommation d'énergie réduite, ce qui en fait un domaine de développement actif.

Méthodes de fabrication additive (SLS et EBS)

Des techniques telles que le Frittage Sélectif par Laser (SLS) et le Frittage par Faisceau d'Électrons (EBS) sont révolutionnaires. Elles utilisent un faisceau de haute énergie pour fritter le matériau pulvérulent couche par couche directement à partir d'un modèle 3D.

Ces méthodes combinent efficacement les étapes de compactage et de frittage, permettant la création de géométries extrêmement complexes impossibles à produire avec le compactage par matrice traditionnel.

Frittage en phase liquide (LPS)

Le LPS est une variation où le mélange de poudres comprend un matériau secondaire avec un point de fusion plus bas. Pendant le chauffage, ce matériau secondaire fond, créant une phase liquide qui rapproche plus rapidement et efficacement les particules solides primaires par action capillaire, accélérant la densification.

Comprendre les compromis

Le choix d'une méthode de frittage nécessite de trouver un équilibre entre des priorités concurrentes. Aucune technique n'est universellement supérieure ; le choix optimal dépend entièrement des objectifs du projet.

Densité contre coût

Les méthodes comme le frittage assisté par pression produisent des pièces exceptionnellement denses mais nécessitent un équipement plus complexe et plus coûteux. Le frittage conventionnel est plus rentable pour la production à grand volume où une bonne densité, mais pas parfaite, est acceptable.

Complexité géométrique contre vitesse

Les méthodes additives comme le SLS offrent une liberté de conception inégalée pour créer des pièces complexes. Cependant, pour produire des milliers de formes relativement simples, le pressage-frittage traditionnel est considérablement plus rapide et moins cher.

Compatibilité des matériaux

Tous les matériaux ne réagissent pas de la même manière à chaque méthode. L'alliage spécifique, la taille des particules et la microstructure finale souhaitée peuvent rendre un matériau bien adapté à une technique mais difficile à traiter avec une autre.

Faire le bon choix pour votre application

Votre objectif final doit guider votre choix de méthode de frittage.

- Si votre objectif principal est la production en série rentable de pièces simples à modérément complexes : Le pressage-frittage conventionnel est la norme de l'industrie pour une bonne raison.

- Si votre objectif principal est d'atteindre une densité maximale et des performances mécaniques optimales : Le frittage assisté par pression est le chemin le plus direct pour créer des composants quasi entièrement denses.

- Si votre objectif principal est de créer des prototypes complexes ou des pièces avec des géométries internes complexes : Les méthodes de fabrication additive comme le SLS ou l'EBS offrent une liberté de conception inégalée.

Comprendre ces voies distinctes vous permet de sélectionner le processus de fabrication précis pour atteindre les propriétés matérielles souhaitées avec une efficacité optimale.

Tableau récapitulatif :

| Méthode | Caractéristique clé | Idéal pour |

|---|---|---|

| Frittage conventionnel | Rentable, production en grand volume | Pièces simples à modérément complexes |

| Assisté par pression | Densité maximale et performance mécanique | Composants à haute résistance et faible porosité |

| Additif (SLS/EBS) | Liberté de conception inégalée pour les géométries complexes | Prototypages et pièces complexes |

| Phase liquide (LPS) | Densification accélérée avec un additif à point de fusion plus bas | Mélanges de matériaux spécifiques nécessitant un traitement rapide |

Besoin d'aide pour sélectionner la bonne méthode de frittage pour les matériaux de votre laboratoire ?

KINTEK est spécialisé dans la fourniture des équipements de laboratoire et des consommables nécessaires aux processus de matériaux avancés. Que vous développiez de nouveaux alliages ou que vous fabriquiez des composants céramiques haute performance, notre expertise peut vous aider à obtenir des résultats optimaux. Discutons des exigences de votre projet et trouvons la solution parfaite pour les besoins de votre laboratoire.

Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de Frittage de Porcelaine Dentaire sous Vide

Les gens demandent aussi

- Quels sont les inconvénients du frittage en phase liquide ? Risques clés et compromis expliqués

- Quel rôle joue un four à résistance sous vide dans la production de magnésium ? Maîtriser le procédé de réduction carbothermique

- Quelles sont les précautions de sécurité pour un four de traitement thermique ? Protégez votre laboratoire de la chaleur extrême et de la haute tension

- Comment un four de traitement thermique à haute température facilite-t-il la transformation Cr-C-Al ? Obtenir des phases MAX de Cr2AlC pures

- Quelles sont les limites du frittage ? Comprendre les compromis en métallurgie des poudres

- Puis-je souder du cuivre sur du cuivre sans utiliser de décapant ? Le rôle essentiel du décapant pour une liaison solide

- Quelle flamme est recommandée pour le brasage de l'aluminium ? Utilisez une flamme légèrement réductrice pour réussir

- Comment un four de frittage à haute température influence-t-il les propriétés finales des creusets à base d'aluminium ?