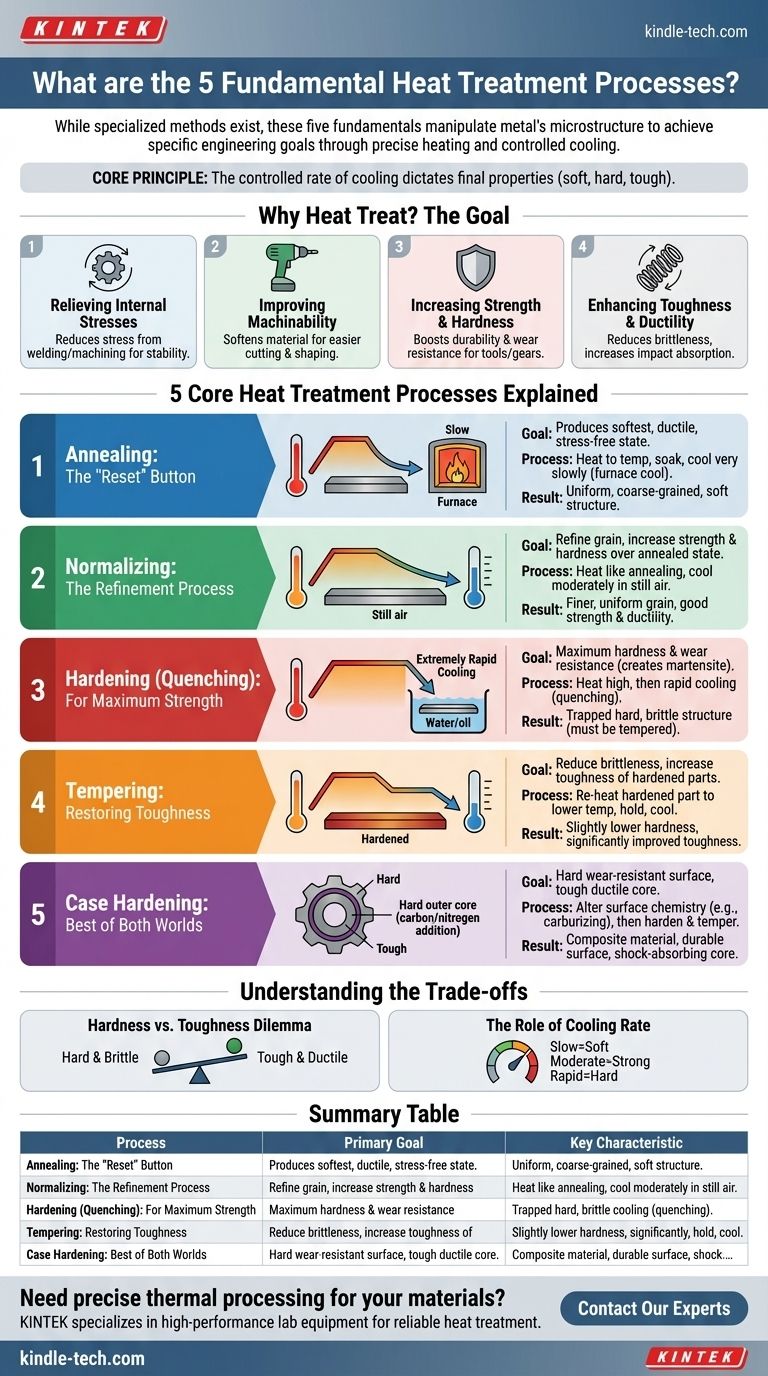

Bien qu'il existe de nombreuses méthodes spécialisées, les cinq procédés de traitement thermique les plus fondamentaux pour les métaux sont le recuit, la normalisation, la trempe (durcissement), le revenu et la cémentation. Chacun de ces procédés implique un cycle précis de chauffage et de refroidissement conçu pour manipuler la microstructure interne d'un matériau, modifiant ses propriétés physiques pour atteindre un objectif d'ingénierie spécifique.

Le principe fondamental du traitement thermique ne concerne pas seulement le chauffage d'un métal, mais aussi la vitesse de refroidissement contrôlée qui suit. Cette vitesse de refroidissement est la variable la plus critique qui détermine si le matériau final sera mou, dur, tenace ou possédera une combinaison de ces propriétés.

L'objectif du traitement thermique : pourquoi le faire ?

Le traitement thermique est un processus de fabrication fondamental utilisé pour modifier intentionnellement les propriétés d'un matériau. Il permet aux ingénieurs de prendre un seul type de métal, comme l'acier, et de personnaliser ses performances pour une application spécifique.

Soulager les contraintes internes

Les processus de fabrication comme le soudage, le moulage ou l'usinage introduisent des contraintes internes importantes. Le traitement thermique peut réduire ces contraintes, rendant la pièce plus stable et moins sujette à la fissuration ou à la déformation au fil du temps.

Améliorer l'usinabilité

Un matériau dans son état le plus mou est beaucoup plus facile à couper, percer ou façonner. Certains traitements thermiques sont effectués spécifiquement pour préparer un matériau aux opérations d'usinage ultérieures, ce qui permet d'économiser du temps et de l'usure des outils.

Augmenter la résistance et la dureté

Pour les applications nécessitant une durabilité et une résistance à l'usure élevées, telles que les engrenages ou les outils de coupe, le traitement thermique est utilisé pour rendre le matériau significativement plus dur et plus résistant qu'il ne l'était à l'état brut.

Améliorer la ténacité et la ductilité

La dureté s'accompagne souvent d'une fragilité. D'autres procédés de traitement thermique sont conçus pour réduire cette fragilité, créant un matériau tenace et capable d'absorber les chocs sans se fracturer.

Les 5 principaux procédés de traitement thermique expliqués

Chaque processus suit un profil de chauffage et de refroidissement unique pour obtenir un résultat différent.

1. Recuit : le bouton "Réinitialiser"

- L'objectif : Produire l'état le plus mou, le plus ductile et le plus exempt de contraintes possible pour un métal. Cela est principalement fait pour rendre un matériau plus facile à usiner ou à former.

- Le processus : Le métal est chauffé à une température spécifique, maintenu à cette température pendant une période (un "maintien"), puis refroidi très lentement, souvent en le laissant à l'intérieur du four pendant qu'il refroidit.

- Le résultat : Un matériau avec une structure interne uniforme à gros grains qui est mou, facile à travailler et exempt de contraintes internes.

2. Normalisation : le processus d'affinage

- L'objectif : Affiner la structure granulaire et produire un matériau plus résistant et plus dur qu'un matériau recuit, tout en conservant une bonne ductilité. Il élimine les contraintes internes causées par un traitement antérieur.

- Le processus : Le métal est chauffé à une température similaire à celle du recuit, mais il est refroidi modérément à l'air calme à l'extérieur du four.

- Le résultat : La vitesse de refroidissement plus rapide crée une structure granulaire plus fine et plus uniforme, ce qui augmente légèrement la résistance et la dureté par rapport à l'état entièrement recuit.

3. Trempe (Durcissement) : pour une résistance maximale

- L'objectif : Rendre l'acier aussi dur et résistant à l'usure que possible.

- Le processus : L'acier est chauffé à haute température pour transformer sa structure interne, puis refroidi extrêmement rapidement en le plongeant dans un liquide comme de l'eau, de l'huile ou de la saumure. C'est ce qu'on appelle la trempe.

- Le résultat : Le refroidissement rapide "emprisonne" l'acier dans une structure cristalline très dure, fragile et résistante appelée martensite. Le matériau est à sa dureté maximale mais est trop fragile pour la plupart des applications sans traitement supplémentaire.

4. Revenu : restaurer la ténacité

- L'objectif : Réduire la fragilité extrême d'une pièce trempée et restaurer une partie de sa ténacité. Le revenu est presque toujours effectué immédiatement après la trempe.

- Le processus : La pièce trempée est réchauffée à une température beaucoup plus basse (bien en dessous de la température de trempe), maintenue pendant un temps spécifique, puis refroidie.

- Le résultat : Ce processus soulage les contraintes internes et permet à la structure martensitique fragile de se transformer légèrement, augmentant la ténacité et la ductilité du matériau. Le compromis est une légère réduction de la dureté et de la résistance.

5. Cémentation (Durcissement de surface) : le meilleur des deux mondes

- L'objectif : Créer une pièce avec une surface extérieure extrêmement dure et résistante à l'usure (la "cémentation") tout en conservant un intérieur plus mou, plus tenace et plus ductile (le "noyau").

- Le processus : Cela implique une gamme de techniques (comme la cémentation ou la nitruration) où la composition chimique de la surface est altérée, généralement par l'ajout de carbone ou d'azote. Après cela, la pièce est généralement trempée et revenue.

- Le résultat : Un matériau composite parfait pour des composants comme les engrenages, qui nécessitent une surface très durable pour résister à l'usure mais aussi un noyau tenace pour absorber les chocs et éviter la rupture.

Comprendre les compromis

Choisir le bon processus nécessite de comprendre la relation fondamentale entre les propriétés mécaniques clés.

Le dilemme dureté vs ténacité

Le compromis le plus courant dans le traitement thermique est entre la dureté et la ténacité. Un matériau entièrement trempé (trempé) est extrêmement dur mais très fragile, comme du verre. Le revenu le rend moins dur mais significativement plus tenace, comme un marteau. Plus la température de revenu est élevée, plus la pièce devient molle et tenace.

Le rôle de la vitesse de refroidissement

La vitesse de refroidissement est le facteur le plus important.

- Refroidissement très lent (Recuit) : Crée une douceur maximale.

- Refroidissement modéré (Normalisation) : Crée une structure raffinée et uniforme avec une bonne résistance.

- Refroidissement rapide (Trempe) : Crée une dureté et une fragilité maximales.

Adapter le processus à votre objectif

- Si votre objectif principal est une usinabilité maximale : Utilisez le recuit pour rendre le matériau aussi mou et exempt de contraintes que possible avant la coupe.

- Si votre objectif principal est une structure uniforme après le travail à chaud : Utilisez la normalisation pour affiner la structure granulaire et assurer des propriétés prévisibles.

- Si votre objectif principal est une résistance à l'usure et une résistance extrêmes : Utilisez la trempe (durcissement), mais suivez-la toujours d'un revenu.

- Si votre objectif principal est la durabilité et la résistance aux chocs : Utilisez le revenu sur une pièce trempée pour réduire la fragilité et augmenter la ténacité.

- Si votre objectif principal est une surface résistante à l'usure avec un noyau résistant aux chocs : Utilisez la cémentation pour des composants comme les roulements et les engrenages.

En fin de compte, ces processus sont les outils qu'un ingénieur utilise pour définir précisément les caractéristiques de performance finales d'un métal pour sa tâche prévue.

Tableau récapitulatif :

| Processus | Objectif principal | Caractéristique clé |

|---|---|---|

| Recuit | Maximiser la douceur et la ductilité | Refroidissement très lent au four |

| Normalisation | Affiner la structure granulaire | Refroidissement modéré à l'air |

| Trempe (Durcissement) | Atteindre une dureté maximale | Refroidissement rapide (ex: eau, huile) |

| Revenu | Réduire la fragilité, augmenter la ténacité | Réchauffage à basse température après trempe |

| Cémentation | Surface dure, noyau tenace | Altère la chimie de surface (ex: cémentation) |

Besoin d'un traitement thermique précis pour vos matériaux ?

Le bon traitement thermique est essentiel pour obtenir la dureté, la résistance et la ténacité exactes que votre application exige. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables haute performance nécessaires pour des processus de traitement thermique fiables et reproductibles.

Que vous soyez en R&D ou en production, nos solutions vous aident à maîtriser le recuit, la trempe, le revenu et bien plus encore. Discutons de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire — contactez nos experts dès aujourd'hui pour commencer !

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Quelle est la fonction principale du four à moufle ? Obtenir un chauffage pur et à haute température sans contamination

- Comment vérifier la température d'un four à moufle ? Un guide pour un contrôle précis

- Quelle est la température maximale d'un four à moufle ? Un guide de 1100°C à 1800°C

- Quel est le mécanisme de chauffage d'un four à moufle ? Obtenez un traitement propre et uniforme à haute température

- Un four à moufle est-il un four ? Un guide sur le chauffage à haute température vs. à basse température