Le dépôt physique en phase vapeur (PVD) est un procédé de revêtement sous vide qui présente des avantages significatifs en termes de performance, de durabilité et d'esthétique. Ses principaux atouts comprennent la création d'une surface extrêmement dure et résistante à l'usure, ainsi que l'offre d'une variété de finitions haut de gamme, le tout réalisé à basse température, ce qui n'endommage ni ne déforme pas la pièce sous-jacente.

Le PVD n'est pas seulement un revêtement simple ; c'est un choix d'ingénierie stratégique. Sa valeur principale réside dans l'ajout de propriétés de surface haute performance, telles qu'une dureté extrême et une résistance à l'usure, à un composant sans altérer la structure ou les dimensions du matériau de base.

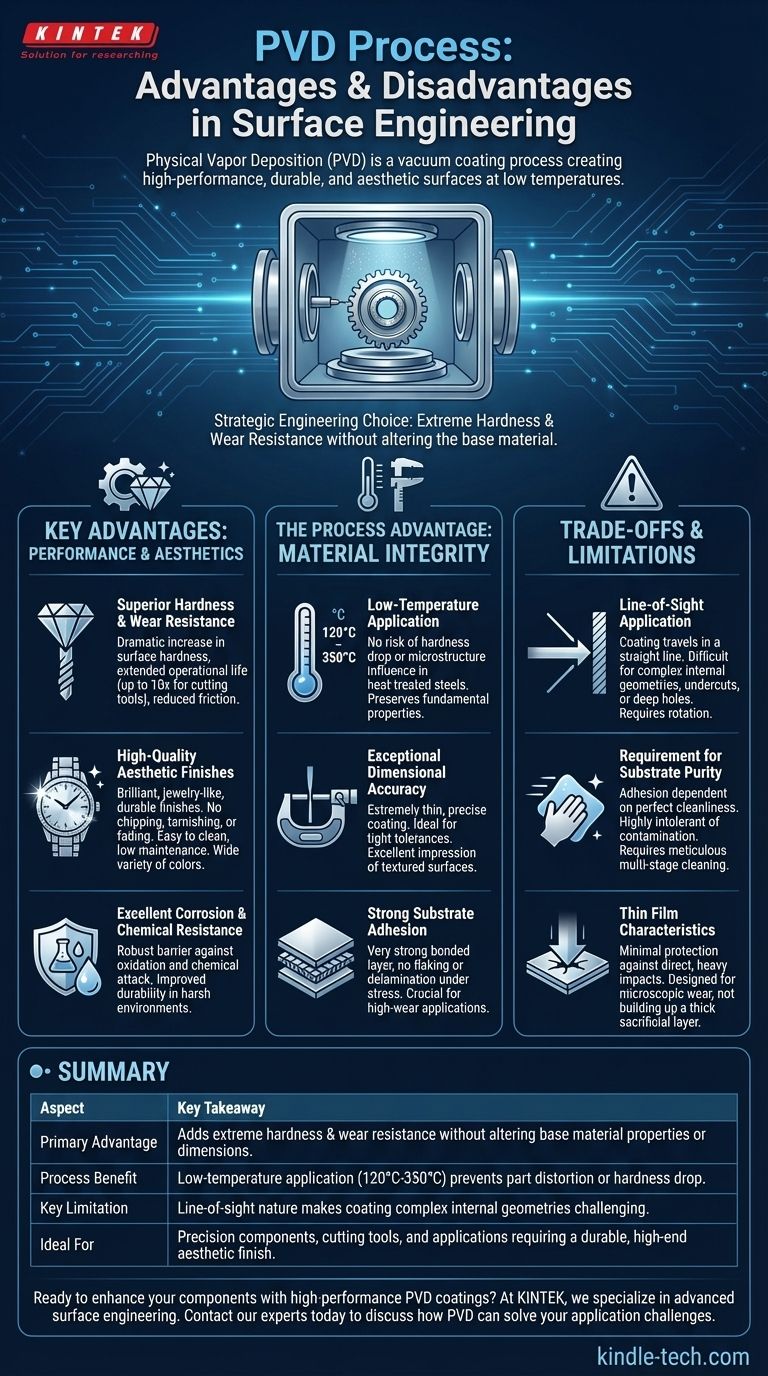

Avantages clés : Améliorer la performance et l'esthétique

Les avantages des revêtements PVD découlent de leur capacité à améliorer fondamentalement les caractéristiques de surface d'un matériau. Cela les rend adaptés à un large éventail d'applications, des outils industriels aux accessoires décoratifs.

Dureté supérieure et résistance à l'usure

Les revêtements PVD augmentent considérablement la dureté de surface d'un composant. Il en résulte une résistance exceptionnelle à l'usure et à l'abrasion.

Pour des applications telles que les outils de coupe, cela se traduit directement par une durée de vie opérationnelle prolongée, parfois par un facteur de dix. La lubrification ajoutée réduit également la friction pendant l'utilisation.

Finitions esthétiques de haute qualité

Le procédé peut déposer une finition brillante, semblable à celle des bijoux, qui est très durable. Contrairement à d'autres méthodes, les revêtements PVD ne s'écaillent pas, ne ternissent pas et ne se décolorent pas avec le temps.

Ceci offre une apparence haut de gamme et durable qui est également facile à nettoyer et ne nécessite aucun entretien supplémentaire pour conserver son aspect. Une grande variété de couleurs et de finitions est disponible.

Excellente résistance à la corrosion et aux produits chimiques

La couche déposée agit comme une barrière robuste, protégeant le substrat contre l'oxydation et les attaques chimiques. Cela améliore la durabilité et la durée de vie des pièces exposées à des environnements difficiles.

Couches polyvalentes et personnalisables

Le procédé PVD permet des structures de couches hautement contrôlées et complexes. Les ingénieurs peuvent spécifier des monocouches, des multicouches, voire des nanostructures pour atteindre des objectifs de performance spécifiques. Il peut également être combiné avec d'autres couches réductrices de friction pour des résultats personnalisés.

L'avantage du procédé : Préserver l'intégrité du matériau

Au-delà des qualités du revêtement lui-même, le procédé PVD présente des avantages intrinsèques qui le rendent idéal pour les composants de haute précision.

Application à basse température

Le PVD est un procédé à basse température, fonctionnant généralement entre 120°C et 350°C. C'est un avantage critique.

Cela signifie qu'il n'y a aucun risque de chute de dureté dans les aciers traités thermiquement et aucune influence sur la microstructure du matériau substrat. Les propriétés fondamentales de la pièce sont préservées.

Précision dimensionnelle exceptionnelle

Étant donné que le revêtement est extrêmement mince et appliqué avec une grande précision, il maintient les dimensions et les contours exacts du composant.

Cela fait du PVD un choix idéal pour les pièces de précision avec des tolérances serrées, où même un léger changement de dimension serait inacceptable. Il offre également une très bonne reproduction des surfaces précédemment texturées ou polies.

Forte adhérence au substrat

Les revêtements PVD forment une couche très solide et liée au substrat. Cela garantit que le revêtement ne s'écaillera pas et ne se délaminera pas, même sous une contrainte importante, ce qui est crucial pour les applications à forte usure.

Comprendre les compromis et les limitations

Bien que puissant, le PVD n'est pas une solution universelle. Une évaluation objective nécessite de comprendre ses limites inhérentes.

Application en ligne de visée

Le PVD est un procédé en « ligne de visée ». Le matériau de revêtement voyage en ligne droite de la source jusqu'au composant cible à l'intérieur de la chambre à vide.

Il est donc difficile de revêtir uniformément des géométries internes complexes, des contre-dépouilles ou des trous profonds et étroits. Les pièces doivent souvent être tournées sur des montages complexes pour assurer une couverture uniforme.

Exigence de pureté du substrat

L'adhérence exceptionnelle des revêtements PVD dépend entièrement d'une surface parfaitement propre. Le procédé est très intolérant à toute contamination de surface.

Cela signifie que les composants doivent subir un processus de nettoyage méticuleux en plusieurs étapes avant d'entrer dans la chambre à vide, ce qui ajoute du temps et des coûts à l'opération globale.

Caractéristiques du film mince

La finesse d'un revêtement PVD est un avantage pour la précision dimensionnelle, mais elle peut être une limitation. Il offre une protection minimale contre les impacts directs et lourds qui pourraient déformer le substrat sous-jacent.

Il est conçu pour la résistance à l'usure microscopique et à l'abrasion, et non pour construire une couche épaisse et sacrificielle.

Faire le bon choix pour votre application

Le choix du bon traitement de surface dépend entièrement de votre objectif principal. Le PVD excelle là où la performance de surface est primordiale et où l'intégrité dimensionnelle doit être préservée.

- Si votre objectif principal est de prolonger la durée de vie des outils de coupe ou des composants soumis à une forte usure : Le PVD est un choix exceptionnel pour sa capacité à ajouter de la dureté et de la lubrification sans compromettre le matériau de base de l'outil.

- Si votre objectif principal est une finition décorative durable et haut de gamme : Le PVD fournit une surface anti-ternissement et résistante à la décoloration dans diverses couleurs qui surpasse de loin le placage ou la peinture traditionnels.

- Si votre objectif principal est de protéger des composants de précision avec des tolérances serrées : Le procédé à basse température et la nature mince du film PVD le rendent idéal pour revêtir des pièces sans provoquer de gauchissement ou de changements dimensionnels.

En fin de compte, choisir le PVD est une décision d'investir dans une ingénierie de surface supérieure pour les applications où la performance ne peut être compromise.

Tableau récapitulatif :

| Aspect | Conclusion clé |

|---|---|

| Avantage principal | Ajoute une dureté extrême et une résistance à l'usure sans modifier les propriétés ou les dimensions du matériau de base. |

| Avantage du procédé | L'application à basse température (120°C-350°C) empêche la déformation de la pièce ou la chute de dureté. |

| Limitation clé | La nature en ligne de visée rend difficile le revêtement des géométries internes complexes. |

| Idéal pour | Composants de précision, outils de coupe et applications nécessitant une finition esthétique durable et haut de gamme. |

Prêt à améliorer vos composants avec des revêtements PVD haute performance ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés et les consommables pour l'ingénierie de surface. Notre expertise peut vous aider à tirer parti de la technologie PVD pour obtenir une résistance à l'usure supérieure, des finitions brillantes et une durée de vie prolongée des pièces, tout en préservant l'intégrité de vos composants de précision.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont le PVD peut résoudre les défis spécifiques de votre application.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés