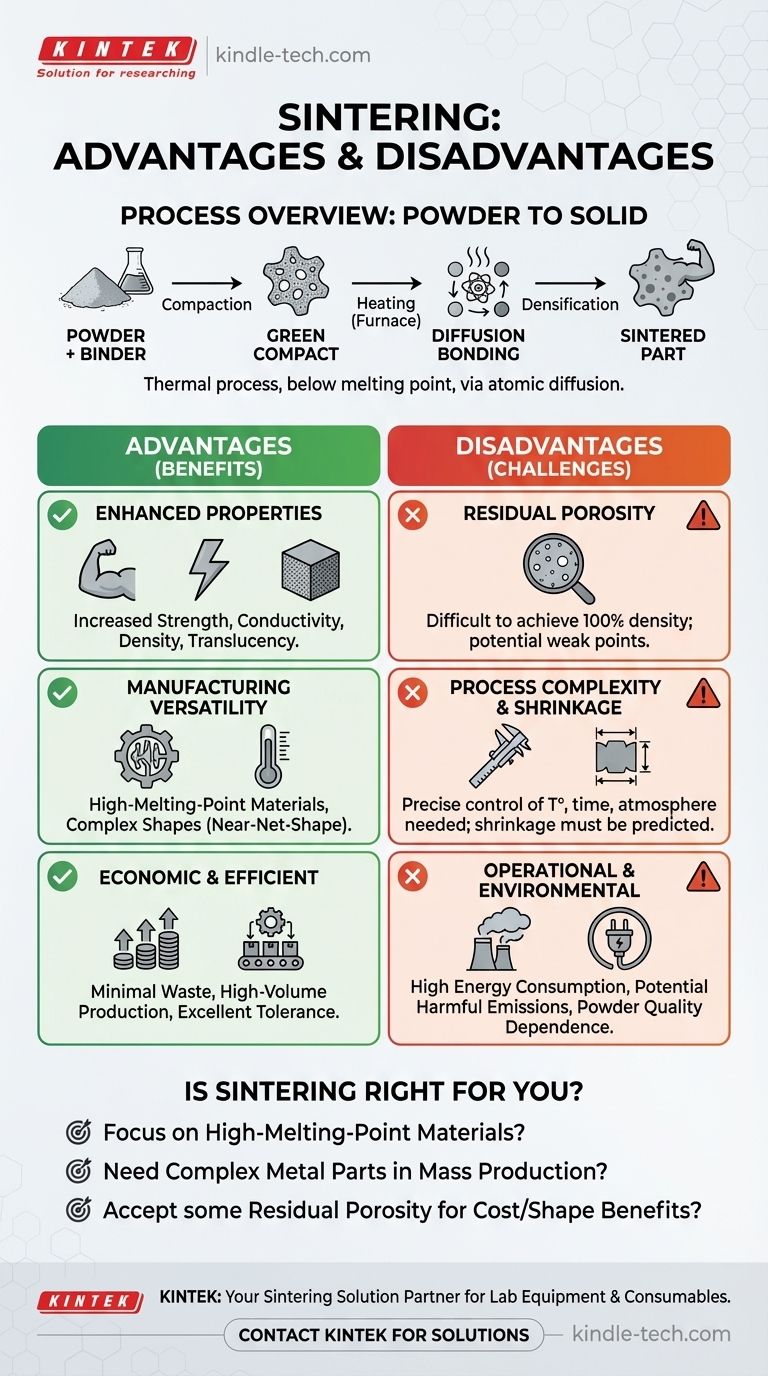

En bref, le frittage est un processus thermique utilisé pour créer des objets denses et solides à partir d'un compact de poudre, offrant des avantages significatifs en termes de propriétés des matériaux et d'efficacité de fabrication. Ses principaux avantages incluent la capacité de traiter des matériaux à point de fusion élevé, de créer des formes complexes avec un minimum de déchets, et d'améliorer la résistance, la conductivité et la densité. Cependant, ces avantages sont contrebalancés par des défis tels que l'atteinte d'une densité complète, la nécessité d'un contrôle précis du processus et les émissions environnementales potentielles.

La valeur fondamentale du frittage réside dans sa capacité à transformer une poudre lâche en une pièce solide et performante sans la faire fondre. Cela le rend particulièrement adapté aux matériaux et aux géométries difficiles ou coûteux à produire par d'autres méthodes, mais le succès exige une compréhension approfondie de ses compromis inhérents.

Comment le frittage transforme fondamentalement les matériaux

Le frittage n'est pas un processus de fusion. Il repose plutôt sur la diffusion atomique à des températures inférieures au point de fusion du matériau pour modifier fondamentalement sa structure et ses propriétés.

Le point de départ : le compact "vert"

Le processus commence par une poudre qui est compactée dans une forme désirée, souvent à l'aide d'un liant. Cet objet initial et fragile est connu sous le nom de compact "vert" ou de "corps vert".

Le mécanisme : la liaison par diffusion

Le compact vert est chauffé dans un four. À hautes températures, les particules de poudre commencent à se lier par diffusion à leurs points de contact. Les atomes se déplacent à travers les limites des particules, ce qui fait croître les points de contact et rapproche les centres des particules.

Le résultat : densification et élimination des pores

Ce mouvement atomique élimine progressivement les espaces vides, ou pores, entre les particules de poudre. Le résultat est une pièce finale plus dense, plus solide et plus consolidée, avec une porosité significativement réduite et une intégrité améliorée.

Principaux avantages du processus de frittage

Le mécanisme unique du frittage donne lieu à plusieurs avantages distincts tant en science des matériaux qu'en opérations de fabrication.

Propriétés des matériaux améliorées

En éliminant les pores internes, le frittage améliore directement les caractéristiques physiques d'un matériau. Il entraîne une augmentation significative de la résistance des matériaux, de la conductivité thermique et de la conductivité électrique, car la structure consolidée offre un chemin plus clair pour le transfert d'énergie et de charge. Dans les céramiques, il peut même augmenter la translucidité.

Polyvalence de fabrication

Le frittage excelle là où d'autres processus échouent. Parce qu'il opère en dessous du point de fusion, c'est l'une des rares méthodes viables pour fabriquer des pièces à partir de matériaux ayant des points de fusion extrêmement élevés, tels que le tungstène ou le molybdène. Il permet également la création de pièces très complexes et de formes complexes directement à partir d'un moule, une méthode connue sous le nom de fabrication quasi-nette.

Efficacité économique et de production

Comparé à la fabrication soustractive (comme l'usinage), le frittage produit très peu de déchets de matériaux, ce qui le rend très rentable. Le processus est également bien adapté à la production en grand volume, offrant des résultats constants et un excellent contrôle des tolérances et des finitions de surface avec moins d'imperfections que la coulée.

Comprendre les compromis et les limites

Bien que puissant, le frittage n'est pas sans défis. Une évaluation objective exige de reconnaître ses limites inhérentes.

Le défi de la porosité résiduelle

Bien que le frittage réduise significativement la porosité, atteindre une densité de 100 % est extrêmement difficile. Une certaine porosité résiduelle subsiste souvent, ce qui peut agir comme un point de concentration de contraintes et limiter la performance mécanique ultime du composant.

Complexité du processus et retrait

Le processus de frittage est très sensible à des paramètres tels que la température, le temps et l'atmosphère. À mesure que la pièce se densifie, elle se rétracte également. Ce retrait doit être précisément prédit et contrôlé pour atteindre les dimensions finales souhaitées, ce qui peut être un défi d'ingénierie complexe.

Qualité des matériaux et de la poudre

L'ensemble du processus dépend de la qualité de la poudre initiale. Des facteurs tels que la taille, la forme et la pureté des particules ont un impact profond sur les propriétés finales de la pièce frittée. Une poudre inconsistante peut entraîner des résultats inconsistants.

Obstacles environnementaux et réglementaires

Les fours de frittage fonctionnent à des températures très élevées. Cela peut entraîner la combustion des liants et le rejet d'émissions nocives, qui sont souvent soumises à des réglementations environnementales strictes. Bien que le processus réduise les déchets de matériaux (un point positif), la gestion de sa consommation d'énergie et de ses émissions est une considération opérationnelle critique.

Le frittage est-il le bon choix pour votre application ?

Choisir un processus de fabrication nécessite d'aligner ses capacités avec votre objectif principal. Le frittage doit être envisagé lorsque ses avantages uniques résolvent directement votre problème d'ingénierie ou commercial fondamental.

- Si votre objectif principal est la performance avec des matériaux à point de fusion élevé : Le frittage est souvent la méthode de fabrication la plus pratique et parfois la seule viable disponible.

- Si votre objectif principal est la production en série de pièces métalliques complexes : Le frittage offre un avantage économique convaincant grâce à la fabrication quasi-nette, réduisant drastiquement les déchets de matériaux et les coûts de post-traitement par rapport à l'usinage.

- Si votre objectif principal est d'atteindre la densité et la résistance maximales absolues : Sachez que le frittage standard peut laisser une porosité résiduelle. Vous devrez peut-être le considérer comme un précurseur à des processus de densification secondaires comme le pressage isostatique à chaud (HIP).

En fin de compte, maîtriser le frittage implique de tirer parti de sa capacité unique à fabriquer des pièces solides à partir de poudre tout en gérant diligemment ses variables de processus et ses contraintes inhérentes.

Tableau récapitulatif :

| Aspect | Avantages | Inconvénients |

|---|---|---|

| Propriétés des matériaux | Augmentation de la résistance, de la conductivité et de la densité | Difficile d'atteindre 100 % de densité (porosité résiduelle) |

| Fabrication | Traite les matériaux à point de fusion élevé ; crée des formes complexes avec un minimum de déchets | Un contrôle précis de la température, du temps et de l'atmosphère est essentiel |

| Économie | Rentable pour la production en grand volume ; excellent contrôle des tolérances | Forte dépendance à une matière première en poudre constante et de haute qualité |

| Opérationnel | La fabrication quasi-nette réduit le post-traitement | Consommation d'énergie élevée et potentiel d'émissions nocives |

Prêt à tirer parti du frittage pour les besoins de traitement des matériaux de votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité essentiels pour maîtriser le processus de frittage. Que vous développiez de nouveaux matériaux ou optimisiez la production, nos solutions vous aident à obtenir un contrôle précis de la température, des résultats constants et des propriétés matérielles supérieures.

Contactez-nous dès aujourd'hui en utilisant le formulaire ci-dessous pour discuter de la manière dont notre expertise peut améliorer vos applications de frittage et faire avancer votre recherche ou votre production.

Contactez KINTEK pour vos solutions de frittage

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de frittage par plasma à étincelles Four SPS

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Quel rôle jouent les fours à haute température dans le charbon actif pour les supercondensateurs ? Optimisation du stockage d'énergie

- Quelles sont les 4 étapes du processus de revenu ? Maîtriser la clé de la dureté et de la ténacité de l'acier

- Comment la température de frittage affecte-t-elle la taille des particules ? La clé du contrôle de la microstructure

- Quelles sont les applications du brasage dans l'industrie ? Assemblage polyvalent pour l'aérospatiale, l'automobile et le médical

- Comment mesure-t-on le taux de fuite d'un vide ? Assurez l'intégrité du système grâce à une détection précise des fuites

- Pourquoi la méthode de refroidissement d'un four à haute température est-elle essentielle pour les valeurs RHA Luxan ? Optimisez votre réactivité RHA

- Pourquoi les poudres alliées mécaniquement doivent-elles subir un traitement dans un four de séchage sous vide ? Assurer l'intégrité d'un matériau de haute pureté

- Quels sont les avantages du brasage à la torche ? Découvrez le contrôle supérieur du brasage moderne