À la base, le dépôt physique en phase vapeur (PVD) est une technologie de compromis. Il excelle dans la création de revêtements exceptionnellement durs, minces et purs sur un substrat, mais ces caractéristiques de haute performance s'accompagnent de contraintes importantes liées à la complexité du processus, au coût et à la géométrie des composants. Cela fait du PVD un excellent choix pour des applications spécifiques, tout en le rendant inadapté à d'autres.

Le PVD n'est pas une solution universelle. C'est un processus d'ingénierie de surface de haute précision et à fort investissement, mieux adapté aux applications où une performance de surface supérieure est critique et où la géométrie du composant permet un revêtement en ligne de visée directe.

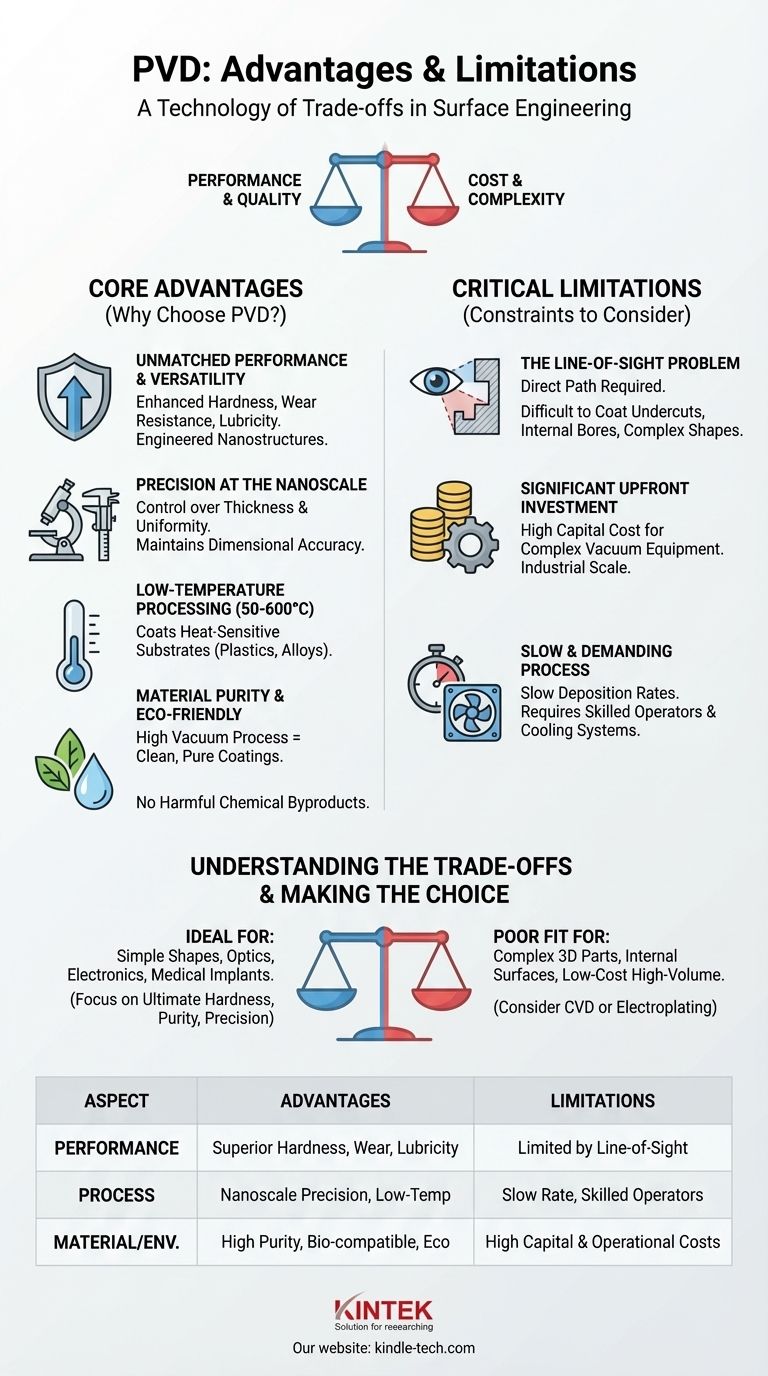

Les principaux avantages : Pourquoi choisir le PVD ?

La principale raison de choisir le PVD est d'améliorer considérablement les propriétés de surface d'un matériau, en lui conférant des caractéristiques qu'il ne possède pas naturellement.

Performance et polyvalence inégalées

Les revêtements PVD agissent comme une formidable barrière contre l'usure et le frottement. Ils peuvent augmenter considérablement la dureté et la lubricité d'une surface, c'est pourquoi ils sont un pilier pour les outils de coupe et les composants à forte usure.

Ce processus permet des structures de couches hautement conçues, y compris des monocouches, des multicouches, et même des nanostructures complexes, permettant une performance ajustée pour des besoins spécifiques.

Précision à l'échelle nanométrique

Le PVD offre un contrôle exceptionnel sur l'épaisseur et l'uniformité du revêtement, ce qui permet d'appliquer des films de l'ordre du nanomètre. Cette précision est essentielle pour les applications avancées.

Le processus maintient une très bonne précision dimensionnelle, ce qui signifie qu'il ne modifie pas significativement la taille ou la forme de la pièce. Il reproduit également fidèlement la finition du substrat, qu'il s'agisse d'une surface très polie ou texturée.

Traitement à basse température

Contrairement à d'autres méthodes de revêtement, de nombreux processus PVD peuvent être réalisés à des températures relativement basses (50-600°C). C'est un avantage crucial.

Il permet de revêtir des substrats sensibles à la chaleur, tels que les plastiques ou certains alliages métalliques, qui seraient endommagés ou structurellement altérés par des traitements à haute température.

Pureté des matériaux et respect de l'environnement

Le processus PVD se déroule sous vide poussé, ce qui donne des revêtements extrêmement purs et propres avec une excellente adhérence. Cela en fait une méthode idéale pour les implants médicaux et chirurgicaux où la biocompatibilité est primordiale.

Il est également considéré comme une technologie respectueuse de l'environnement, car il ne produit pas les sous-produits chimiques nocifs associés aux processus de placage traditionnels comme l'électrodéposition.

Les limites : Contraintes critiques à prendre en compte

Bien que puissant, le PVD est régi par des limitations physiques et économiques strictes que vous devez prendre en compte dans votre décision.

Le problème de la ligne de visée

La contrainte opérationnelle la plus significative du PVD est qu'il s'agit d'une technique en ligne de visée. Le matériau de revêtement se déplace en ligne droite de la source au substrat.

Cela signifie qu'il est très difficile de revêtir uniformément les contre-dépouilles, les alésages internes ou les formes tridimensionnelles complexes. Les zones qui sont "dans l'ombre" recevront peu ou pas de revêtement.

Investissement initial important

L'équipement PVD est complexe et coûteux. Les chambres à vide poussé, les alimentations électriques et les systèmes de contrôle représentent un coût en capital élevé.

Cela positionne généralement le PVD comme une technologie pour la production à l'échelle industrielle plutôt que pour les applications à petite échelle ou de loisirs.

Processus lent et exigeant

Le taux de dépôt du revêtement est généralement très lent, ce qui le rend moins adapté aux applications nécessitant un débit rapide et à grand volume.

De plus, le processus nécessite un vide poussé et, dans certains cas, des températures élevées, ce qui exige des opérateurs qualifiés pour une exécution et une maintenance appropriées. Le besoin de chaleur nécessite également souvent des systèmes de refroidissement intégrés pour protéger l'équipement et le substrat.

Comprendre les compromis

Choisir le PVD nécessite d'équilibrer ses avantages par rapport à ses compromis inhérents.

Performance vs. Géométrie

Vous obtenez une dureté, une résistance à l'usure et une pureté exceptionnelles, mais uniquement sur les surfaces que le flux de vapeur peut physiquement atteindre. Pour des géométries simples comme les forets ou les lentilles optiques, ce n'est pas un problème. Pour des pièces complexes comme un bloc moteur, c'est une impasse.

Qualité vs. Coût et Vitesse

Les revêtements de haute qualité, purs et précis que le PVD produit sont le résultat direct de son processus contrôlé mais lent et coûteux. Si votre principal moteur est le faible coût ou la vitesse élevée, le PVD est probablement le mauvais choix. Si la qualité et la performance sont primordiales, le coût peut être justifié.

Variations spécifiques à la méthode

"PVD" est une famille de processus (par exemple, pulvérisation cathodique, évaporation thermique). Chacun a ses propres compromis. Par exemple, l'évaporation thermique peut être plus rapide et moins chère mais est limitée aux matériaux à faible point de fusion, tandis que la pulvérisation cathodique offre une gamme plus large de matériaux au prix de la complexité.

Faire le bon choix pour votre application

Votre décision finale doit être alignée sur l'objectif principal de votre projet.

- Si votre objectif principal est la dureté de surface et la résistance à l'usure ultimes sur des formes simples : Le PVD est un choix de premier ordre pour des applications comme les outils de coupe, les matrices et les moules.

- Si votre objectif principal est de créer des films minces purs et précis pour l'optique ou l'électronique : Le PVD est la norme de l'industrie pour son contrôle inégalé de l'épaisseur et de la pureté des matériaux.

- Si votre objectif principal est de revêtir des pièces 3D complexes avec des surfaces internes : La limitation de la ligne de visée rend le PVD inadapté ; envisagez des alternatives comme le dépôt chimique en phase vapeur (CVD) ou l'électrodéposition.

- Si votre objectif principal est un faible coût et une production à grande vitesse pour des surfaces non critiques : L'investissement en capital élevé et les faibles taux de dépôt du PVD le rendent économiquement non viable.

En fin de compte, le PVD est un outil spécialisé pour atteindre une ingénierie de surface supérieure, à condition que vous puissiez travailler dans les limites opérationnelles significatives qu'il impose.

Tableau récapitulatif :

| Aspect | Avantages | Limitations |

|---|---|---|

| Performance | Dureté, résistance à l'usure et lubrification supérieures | Limité par le revêtement en ligne de visée |

| Contrôle du processus | Précision à l'échelle nanométrique, options à basse température | Faible taux de dépôt, nécessite des opérateurs qualifiés |

| Matériau et Environnement | Haute pureté, respectueux de l'environnement, biocompatible | Coûts d'investissement et d'exploitation élevés |

| Adéquation à l'application | Idéal pour l'optique, l'électronique, les implants médicaux | Inadapté aux formes 3D complexes avec des contre-dépouilles |

Prêt à améliorer les capacités de votre laboratoire avec des revêtements de précision ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables avancés, y compris les solutions PVD adaptées aux applications de recherche et industrielles. Que vous travailliez sur des outils de coupe, des dispositifs médicaux ou des composants électroniques, notre expertise vous assure d'obtenir le bon équipement pour une performance de surface supérieure. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de votre laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés