En bref, les principaux avantages du recuit sont de soulager les contraintes internes, d'augmenter la ductilité et la maniabilité d'un matériau, et de réduire sa dureté. Ce traitement thermique fondamental « réinitialise » efficacement la structure interne d'un métal après qu'il a été durci ou sollicité par des processus de fabrication, le rendant plus facile à travailler et plus fiable en service.

L'objectif principal du recuit n'est pas seulement de modifier les propriétés d'un métal, mais d'inverser les effets secondaires indésirables de la fabrication. Il rend un matériau plus uniforme, stable et prévisible pour le traitement ultérieur ou son application finale.

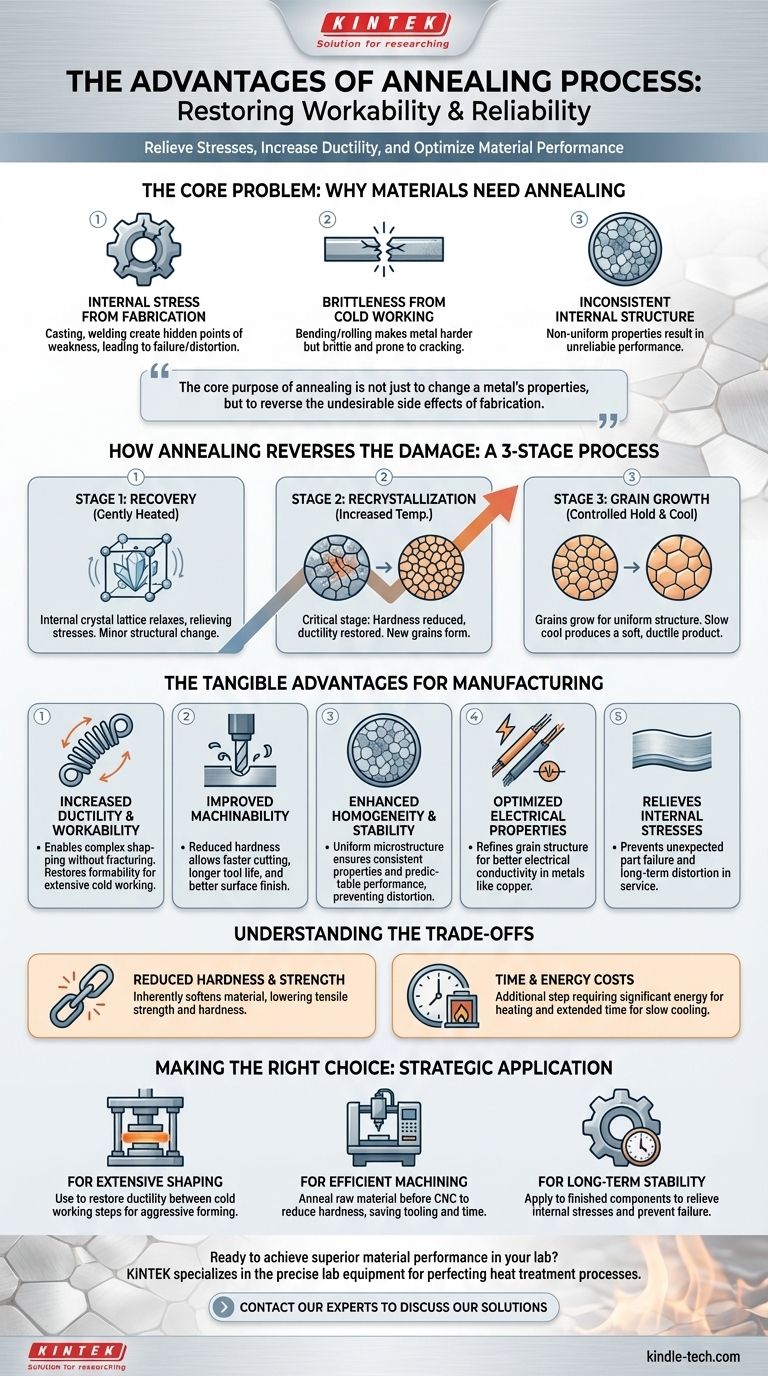

Le problème fondamental : pourquoi les matériaux nécessitent-ils un recuit ?

Les processus de fabrication tels que la coulée, l'usinage et le travail à froid sont essentiels pour façonner le métal, mais ils introduisent des problèmes internes importants. Le recuit est la solution à ces défauts induits.

Contrainte interne due à la fabrication

Des processus tels que la coulée, le meulage ou le soudage peuvent créer d'immenses contraintes internes au sein d'un matériau. Ces contraintes cachées sont des points de faiblesse qui peuvent entraîner une défaillance inattendue de la pièce ou une distorsion au fil du temps.

La fragilité du travail à froid

Le pliage, le laminage ou l'étirage d'un métal à température ambiante (travail à froid) le rendent plus dur et plus résistant. Cependant, cela a un coût : cela réduit considérablement la ductilité du matériau, le rendant cassant et sujet à la fissuration si un travail supplémentaire est tenté.

Structure interne incohérente

La fabrication peut également entraîner une structure interne non uniforme ou « inhomogène ». Ce manque de cohérence signifie que les propriétés du matériau peuvent varier d'un point à l'autre, rendant ses performances peu fiables.

Comment le recuit répare les dommages

Le processus de recuit est un traitement thermique contrôlé en trois étapes conçu pour réparer systématiquement la structure cristalline interne du métal.

Étape 1 : Récupération

Lorsque le matériau est doucement chauffé, la première étape permet au réseau cristallin interne de se détendre. Cela soulage les contraintes internes induites lors de la fabrication sans modifier de manière significative la structure globale du matériau.

Étape 2 : Recristallisation

Lorsque la température augmente jusqu'à un point spécifique, les anciens grains déformés et remplis de défauts sont remplacés. De nouveaux grains sans contrainte commencent à se former, un processus appelé recristallisation. C'est l'étape critique où la dureté est réduite et la ductilité restaurée.

Étape 3 : Croissance du grain

Après la recristallisation, le maintien du matériau à la température de recuit permet aux nouveaux grains de croître. En contrôlant soigneusement le temps de chauffage et le taux de refroidissement ultérieur, les ingénieurs peuvent influencer la taille finale du grain pour obtenir des propriétés mécaniques spécifiques. Un refroidissement lent est essentiel pour produire un produit final doux et ductile.

Les avantages tangibles pour la fabrication

En réparant la structure interne, le recuit offre des avantages clairs et pratiques essentiels à la production moderne.

Augmentation de la ductilité et de la maniabilité

L'avantage le plus significatif est la restauration de la ductilité. Un matériau recuit peut être plié, étiré ou formé en formes complexes sans se fracturer, permettant un travail à froid important qui serait autrement impossible.

Amélioration de l'usinabilité

Un matériau dont la dureté est réduite et les contraintes internes sont soulagées est beaucoup plus facile à usiner. Cela se traduit par des vitesses de coupe plus rapides, une durée de vie des outils plus longue et une meilleure finition de surface, ce qui réduit directement les coûts de fabrication.

Homogénéité et stabilité améliorées

Le recuit crée une microstructure plus homogène et uniforme. Cela garantit que les propriétés du matériau sont cohérentes dans toute la pièce, empêchant la distorsion lors des traitements thermiques ultérieurs et garantissant des performances prévisibles.

Propriétés électriques optimisées

Pour certains métaux, en particulier le cuivre, le recuit peut affiner la structure du grain d'une manière qui améliore la conductivité électrique. C'est un avantage critique pour la production de câblages et de composants électriques de haute qualité.

Comprendre les compromis

Bien que très bénéfique, le recuit n'est pas une solution universelle et comporte des considérations importantes.

Réduction de la dureté et de la résistance

L'objectif principal du recuit est d'adoucir un matériau. Ce processus réduit intrinsèquement la résistance à la traction et la dureté du matériau, ce qui peut être indésirable pour l'application finale si une résistance élevée est requise.

Coûts de temps et d'énergie

Le recuit est une étape de fabrication supplémentaire. Il nécessite une énergie importante pour chauffer le matériau dans un four et peut prendre beaucoup de temps, en particulier pendant la phase de refroidissement lent, ce qui augmente le coût de production global et le délai de livraison.

Le contrôle du processus est essentiel

L'efficacité du recuit dépend entièrement d'un contrôle précis de la température et des vitesses de refroidissement. Une exécution inappropriée peut entraîner des résultats indésirables, tels qu'une croissance excessive du grain, ce qui peut nuire aux propriétés du matériau.

Faire le bon choix pour votre objectif

Appliquer le recuit efficacement nécessite d'aligner le processus sur votre objectif de fabrication spécifique.

- Si votre objectif principal est le façonnage intensif : Utilisez le recuit pour restaurer la ductilité entre les étapes de travail à froid, permettant un formage plus agressif sans risque de fissuration.

- Si votre objectif principal est l'usinage efficace : Recuisez le matériau brut avant qu'il n'atteigne la machine CNC pour réduire la dureté, ce qui permettra d'économiser sur les coûts d'outillage et le temps de production.

- Si votre objectif principal est la stabilité à long terme : Appliquez un processus de recuit pour soulager les contraintes internes dans les composants finis afin de prévenir la distorsion ou la défaillance prématurée en service.

En fin de compte, le recuit est un outil puissant pour transformer un matériau sollicité, cassant et inutilisable en un atout de fabrication stable, ductile et prévisible.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Soulage les contraintes internes | Prévient la défaillance des pièces et la distorsion. |

| Augmente la ductilité et la maniabilité | Permet un travail à froid supplémentaire sans fissuration. |

| Améliore l'usinabilité | Prolonge la durée de vie des outils et réduit les coûts de production. |

| Améliore l'homogénéité | Crée des propriétés matérielles uniformes et prévisibles. |

| Optimise les propriétés électriques | Améliore la conductivité dans les métaux comme le cuivre. |

Prêt à obtenir des performances matérielles supérieures dans votre laboratoire ?

Le processus de recuit est essentiel pour garantir la fiabilité des matériaux, mais il nécessite un contrôle précis de la température pour être efficace. KINTEK est spécialisé dans l'équipement de laboratoire et les consommables nécessaires pour perfectionner vos processus de traitement thermique.

Nous fournissons les outils fiables qui vous aident à restaurer la maniabilité, à améliorer l'usinabilité et à garantir la stabilité à long terme de vos matériaux.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos résultats de fabrication.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Qu'est-ce qu'un four tubulaire vertical ? Exploitez la gravité pour une uniformité supérieure et un contrôle du processus

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison

- Qu'est-ce que le chauffage par tube de quartz ?Découvrez ses avantages et ses applications

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes