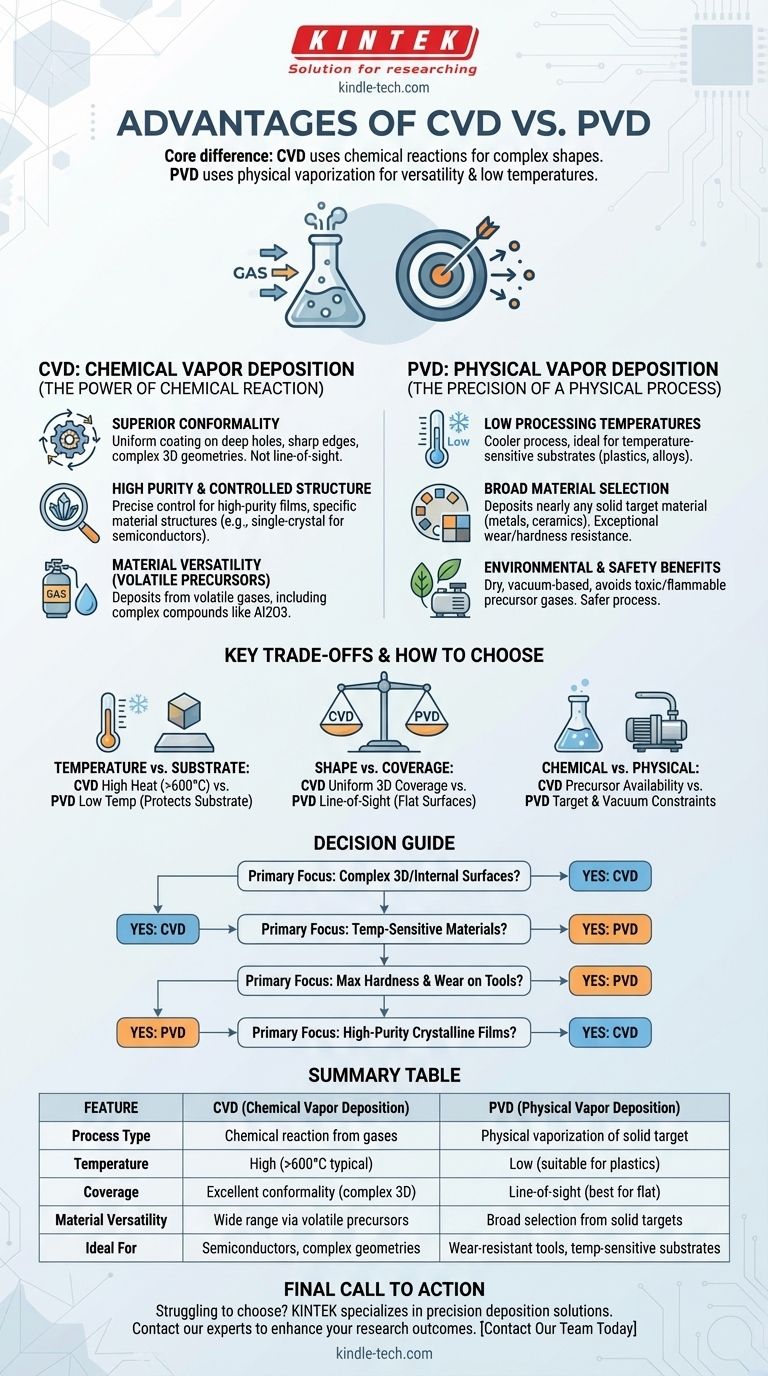

Fondamentalement, les avantages du dépôt chimique en phase vapeur (CVD) et du dépôt physique en phase vapeur (PVD) découlent de leurs processus fondamentalement différents. Le CVD utilise une réaction chimique de gaz précurseurs pour former un film, lui conférant une capacité supérieure à revêtir uniformément des formes complexes. Le PVD utilise un processus physique de bombardement et de vaporisation d'un matériau source solide, lui permettant de fonctionner à des températures beaucoup plus basses et de déposer une gamme plus large de matériaux.

Le choix entre le CVD et le PVD est une décision d'ingénierie stratégique. Il impose un compromis entre la capacité exceptionnelle du CVD à revêtir des géométries complexes et la polyvalence et l'application à basse température du PVD, qui protège les substrats sensibles.

Comprendre le CVD : La puissance de la réaction chimique

Le dépôt chimique en phase vapeur n'est pas simplement l'application d'un revêtement ; c'est la croissance d'un nouveau matériau directement à la surface du substrat par une réaction chimique contrôlée. Ce mécanisme unique est la source de ses principaux avantages.

Conformité Supérieure

Étant donné que le CVD repose sur des gaz précurseurs qui entourent la pièce, ce n'est pas un processus à « ligne de visée ». La réaction chimique se produit simultanément sur toutes les surfaces exposées.

Cela permet au CVD de déposer des films d'épaisseur uniforme à l'intérieur de trous profonds, sur des arêtes vives et sur des géométries 3D très complexes où le PVD échouerait.

Haute Pureté et Structure Contrôlée

Les intrants d'un processus CVD sont des gaz de haute pureté. En contrôlant précisément des paramètres tels que le débit de gaz, la pression et la température, vous pouvez obtenir des films de pureté exceptionnellement élevée.

Ce contrôle permet également la synthèse de structures de matériaux spécifiques, allant des films monocristallins aux films polycristallins ou amorphes, ce qui est essentiel pour des applications telles que les semi-conducteurs.

Polyvalence des matériaux grâce aux précurseurs volatils

Le CVD peut déposer des matériaux qui sont autrement très difficiles à évaporer, une exigence pour le PVD. Si un élément peut être synthétisé en un composé chimique volatil (un gaz précurseur), il peut probablement être déposé par CVD.

Cela ouvre la porte à des matériaux et composés complexes, y compris le dépôt d'oxyde d'aluminium (Al2O3) de haute qualité, ce qui est difficile pour de nombreux processus PVD.

Comprendre le PVD : La précision d'un processus physique

Le dépôt physique en phase vapeur fonctionne en projetant physiquement des atomes à partir d'une cible solide dans un vide et en les faisant se condenser sur le substrat. Ce transfert physique direct lui confère un ensemble d'avantages puissants différent.

Basses Températures de Traitement

C'est sans doute l'avantage le plus significatif du PVD. Comme il ne repose pas sur des réactions chimiques à haute température, les processus PVD fonctionnent beaucoup plus à froid que les processus CVD typiques.

Cela fait du PVD le seul choix viable pour le revêtement de substrats sensibles à la température tels que les plastiques, certains alliages d'aluminium et d'autres matériaux qui seraient endommagés ou déformés par la chaleur du CVD.

Large Sélection de Matériaux

Le PVD peut déposer presque tous les matériaux qui peuvent être transformés en une cible solide, y compris les métaux, les alliages et les céramiques. Le processus dépend moins de la disponibilité chimique complexe que le CVD.

La technologie PVD moderne élargit constamment sa bibliothèque de matériaux, offrant une résistance à l'usure, une dureté et une résistance aux chocs exceptionnelles qui rivalisent désormais ou dépassent le CVD dans de nombreuses applications d'outillage et de composants.

Avantages Environnementaux et de Sécurité

Le PVD est un processus sec basé sur le vide. Il évite généralement l'utilisation de gaz précurseurs toxiques, inflammables ou corrosifs et de sous-produits dangereux qui font souvent partie intégrante du CVD. Cela rend le processus intrinsèquement plus sûr et plus respectueux de l'environnement.

Compromis Clés : Température contre Conformité

Aucune méthode n'est universellement supérieure. Votre choix dépend entièrement de la navigation dans les compromis inhérents entre les deux technologies.

Le Dilemme Température contre Substrat

Les températures élevées du CVD (souvent >600°C) peuvent favoriser une excellente adhérence et densité du revêtement. Cependant, cette même chaleur peut endommager le substrat, altérer ses propriétés ou induire des contraintes thermiques. La basse température du PVD protège le substrat mais peut nécessiter plus de préparation de surface pour assurer une forte adhérence.

Le Dilemme Forme contre Couverture

La capacité du CVD à revêtir uniformément est sa force déterminante pour les pièces complexes. Pour une surface simple et plane, cet avantage est sans objet. La nature à ligne de visée du PVD signifie qu'il est parfait pour les surfaces planes mais créera des revêtements minces ou inexistants dans les zones d'ombre ou les renfoncements profonds.

Les Contraintes Chimiques contre Physiques

Le CVD est limité par la disponibilité de gaz précurseurs appropriés et de haute pureté, qui peuvent être coûteux et difficiles à manipuler. Le PVD est limité par la nécessité de créer une cible solide et de fonctionner dans un vide poussé, mais la gamme de matériaux sources potentiels est vaste.

Comment choisir entre CVD et PVD

Votre décision finale doit être guidée par les exigences non négociables de votre projet.

- Si votre objectif principal est de revêtir des formes 3D complexes ou des surfaces internes : Le CVD est le choix supérieur en raison de son dépôt non-ligne-de-visée qui assure une couverture uniforme.

- Si votre objectif principal est de revêtir des matériaux sensibles à la température comme les polymères ou certains alliages : Le PVD est le choix nécessaire en raison de ses températures de processus nettement plus basses.

- Si votre objectif principal est d'obtenir une dureté et une résistance à l'usure maximales sur les outils : Le PVD est la norme moderne de l'industrie, offrant une gamme large et croissante de revêtements durs haute performance.

- Si votre objectif principal est de créer des films cristallins denses et de haute pureté pour l'électronique : Le CVD offre le contrôle de processus exceptionnel requis pour les applications de semi-conducteurs et optiques.

Choisir la bonne méthode de dépôt consiste à aligner les capacités fondamentales du processus avec les objectifs d'ingénierie spécifiques de votre composant.

Tableau Récapitulatif :

| Caractéristique | CVD (Dépôt Chimique en Phase Vapeur) | PVD (Dépôt Physique en Phase Vapeur) |

|---|---|---|

| Type de Processus | Réaction chimique à partir de gaz | Vaporisation physique d'une cible solide |

| Température | Élevée (>600°C typique) | Basse (adaptée aux plastiques) |

| Couverture | Excellente conformité sur formes 3D complexes | Ligne de visée (idéale pour les surfaces planes) |

| Polyvalence des Matériaux | Large gamme via précurseurs volatils | Large sélection à partir de cibles solides |

| Idéal Pour | Semi-conducteurs, géométries complexes | Outils résistants à l'usure, substrats sensibles à la température |

Vous avez du mal à choisir entre CVD et PVD pour les besoins de revêtement de votre laboratoire ? KINTEK se spécialise dans l'équipement et les consommables de laboratoire, répondant aux besoins des laboratoires avec des solutions de dépôt de précision. Nos experts peuvent vous aider à sélectionner le système idéal en fonction de votre matériau de substrat, de votre géométrie et de vos exigences de performance. Contactez notre équipe dès aujourd'hui pour discuter de la manière dont nos technologies CVD et PVD peuvent améliorer vos résultats en recherche et développement.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Débloquez des films minces de haute qualité à basse température

- Quels matériaux sont déposés en PECVD ? Découvrez les matériaux en couche mince polyvalents pour votre application

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- À quoi sert le PECVD ? Obtenir des films minces haute performance à basse température

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces