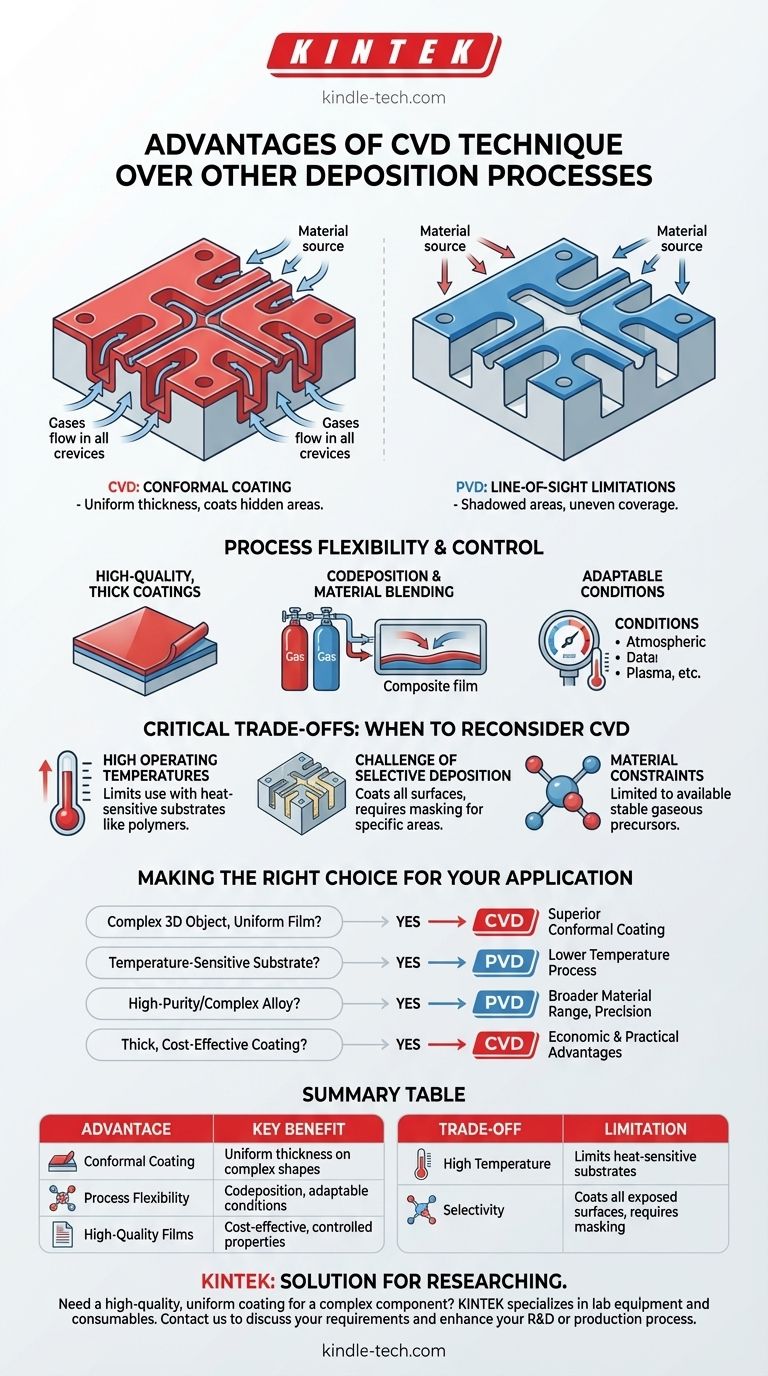

L'avantage fondamental du dépôt chimique en phase vapeur (CVD) est sa capacité exceptionnelle à produire des revêtements très uniformes, ou conformes, sur des surfaces tridimensionnelles complexes. Contrairement aux méthodes qui nécessitent une ligne de visée directe entre la source de matériau et le substrat, le CVD utilise des précurseurs gazeux qui peuvent circuler autour et dans des géométries complexes, assurant une couverture complète et uniforme.

Le choix entre le CVD et d'autres méthodes, comme le dépôt physique en phase vapeur (PVD), est une décision d'ingénierie critique. Le CVD excelle dans le revêtement uniforme de formes complexes, tandis que le PVD offre souvent un processus à basse température adapté à une plus large gamme de matériaux et de substrats sensibles à la chaleur.

L'avantage déterminant : le revêtement conforme

La force principale du CVD découle de son mécanisme de réaction en phase gazeuse. Ce processus est fondamentalement différent des techniques en ligne de visée qui définissent la plupart des méthodes PVD.

Surmonter les limitations de la ligne de visée

Dans les processus PVD comme la pulvérisation ou l'évaporation, le matériau de revêtement se déplace en ligne droite de la source vers le substrat. Cela peut créer des zones "ombragées" sur des pièces complexes où le revêtement est mince ou inexistant.

Le CVD évite complètement ce problème. Les gaz précurseurs entourent le substrat, permettant à la réaction chimique qui forme le film de se produire simultanément sur toutes les surfaces exposées.

Uniformité sur les géométries complexes

Cette capacité à revêtir chaque recoin fait du CVD le choix supérieur pour les objets avec des motifs complexes, des tranchées profondes ou des surfaces internes. Le film résultant maintient une épaisseur constante sur toute la pièce, ce qui est essentiel pour la performance dans de nombreuses applications semi-conductrices et industrielles.

Flexibilité et contrôle du processus

Au-delà de sa nature conforme, le CVD offre une flexibilité significative tant dans le processus de dépôt que dans les propriétés du film résultant.

Revêtements épais de haute qualité

Le CVD est particulièrement bien adapté à la synthèse de revêtements épais de manière rentable. Il offre également un degré élevé de contrôle sur les propriétés des matériaux comme la composition, la dureté et la conductivité en gérant précisément les gaz d'entrée et les conditions de réaction.

Codépôt et mélange de matériaux

Le processus permet le codépôt de différents matériaux en introduisant simultanément plusieurs gaz précurseurs dans la chambre de réaction. Cela permet la création de films composites et d'alliages avec des propriétés adaptées.

Conditions de fonctionnement adaptables

Les techniques CVD sont très adaptables. Certaines variantes peuvent fonctionner à pression atmosphérique, tandis que d'autres utilisent du plasma ou d'autres initiateurs pour améliorer la réactivité et abaisser la température de dépôt requise, élargissant ainsi la gamme des applications possibles.

Compromis critiques : quand reconsidérer le CVD

Aucune technique de dépôt n'est parfaite pour tous les scénarios. Comprendre les limites du CVD est essentiel pour prendre une décision éclairée.

Températures de fonctionnement élevées

Les processus CVD traditionnels nécessitent des températures très élevées pour entraîner les réactions chimiques nécessaires. Cela limite les types de matériaux de substrat qui peuvent être utilisés, car de nombreux polymères ou certains métaux ne peuvent pas supporter la chaleur sans se déformer ou fondre.

En revanche, le PVD est un processus à température beaucoup plus basse, ce qui en fait le choix par défaut pour le revêtement de produits sensibles à la chaleur.

Le défi du dépôt sélectif

La plus grande force du CVD – sa capacité à tout revêtir – est aussi un inconvénient majeur. Le processus dépose le film partout où le gaz peut atteindre, ce qui signifie qu'un masquage étendu ou un meulage post-revêtement est souvent nécessaire pour enlever le matériau des zones critiques.

Le PVD offre un net avantage ici, car des masques peuvent être utilisés pour revêtir facilement uniquement les zones souhaitées d'un substrat.

Contraintes de matériaux et de pureté

Bien que flexible, le CVD est limité aux matériaux pour lesquels il existe des précurseurs gazeux appropriés et stables. Les techniques PVD comme la pulvérisation peuvent déposer une gamme beaucoup plus large de matériaux, y compris des alliages et des mélanges complexes, avec une pureté exceptionnelle et une précision au niveau atomique.

Faire le bon choix pour votre application

La décision d'utiliser le CVD doit être basée sur les objectifs spécifiques de votre projet, la nature de votre substrat et les caractéristiques du film souhaité.

- Si votre objectif principal est de revêtir un objet 3D complexe avec un film uniforme : le CVD est presque toujours le choix supérieur en raison de sa nature sans ligne de visée.

- Si votre objectif principal est de revêtir un substrat sensible à la température comme le plastique : le PVD est l'option la plus appropriée en raison de ses températures de fonctionnement significativement plus basses.

- Si votre objectif principal est de déposer un alliage métallique de haute pureté ou complexe : la pulvérisation PVD offre souvent un meilleur contrôle et fonctionne avec une gamme plus large de matériaux.

- Si votre objectif principal est de créer un revêtement épais, protecteur et rentable sur un substrat durable : le CVD offre des avantages économiques et pratiques distincts.

En fin de compte, la meilleure méthode de dépôt est celle qui correspond précisément aux limitations de votre substrat et aux exigences de performance de votre produit final.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Revêtement conforme | Épaisseur de film uniforme sur des formes 3D complexes, surmontant les limitations de la ligne de visée |

| Flexibilité du processus | Codépôt de matériaux, conditions de fonctionnement adaptables (de l'atmosphérique au plasma) |

| Films de haute qualité | Revêtements épais rentables avec contrôle de la composition, de la dureté et de la conductivité |

| Compromis : Température | Les températures de fonctionnement élevées peuvent limiter l'utilisation avec des substrats sensibles à la chaleur |

| Compromis : Sélectivité | Revêt toutes les surfaces exposées, nécessitant un masquage pour le dépôt sélectif de zones |

Besoin d'un revêtement uniforme de haute qualité pour un composant complexe ?

Le choix entre le CVD et d'autres méthodes de dépôt est essentiel pour le succès de votre projet. KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires en matière de dépôt de matériaux avancés. Nos experts peuvent vous aider à déterminer si le revêtement conforme supérieur du CVD est la bonne solution pour votre application.

Contactez-nous dès aujourd'hui pour discuter de vos exigences spécifiques en matière de substrat et de revêtement et découvrir comment nos solutions peuvent améliorer votre processus de R&D ou de production.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?