En résumé, les principaux avantages de l'évaporation par faisceau d'électrons sont sa capacité à déposer des films de haute pureté à partir d'une vaste gamme de matériaux, y compris ceux ayant des points de fusion très élevés, à des taux de dépôt exceptionnellement élevés. Cette combinaison de pureté, de polyvalence et de vitesse en fait un choix supérieur pour les applications exigeantes comme les revêtements optiques de précision et la production efficace à grande échelle.

L'évaporation par faisceau d'électrons n'est pas seulement une autre méthode de dépôt ; c'est un outil spécialisé qui équilibre de manière unique un débit élevé avec une pureté de film exceptionnelle. Comprendre quand tirer parti de ses forces distinctes est essentiel pour obtenir des résultats optimaux en ingénierie des couches minces.

Comment l'évaporation par faisceau d'électrons permet d'obtenir des résultats supérieurs

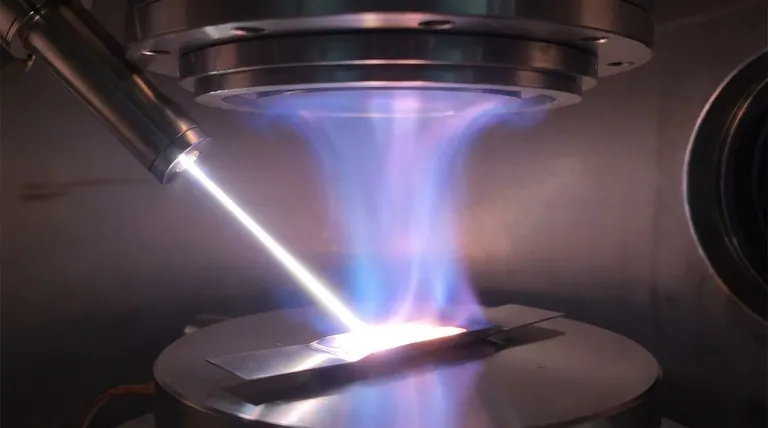

L'évaporation par faisceau d'électrons (e-beam) est un processus de dépôt physique en phase vapeur (PVD). Il fonctionne en focalisant un faisceau d'électrons de haute énergie sur un matériau source contenu dans un creuset refroidi.

Le rôle de l'énergie focalisée

Le faisceau d'électrons chauffe directement un petit point sur le matériau source, le faisant s'évaporer ou se sublimer. Ce processus transfère une quantité massive d'énergie avec une précision chirurgicale.

Comme le creuset lui-même est refroidi par eau et reste relativement froid, il n'y a pratiquement aucun risque de fusion ou de dégazage du matériau du creuset. Cette méthode de chauffage direct est la principale raison des niveaux d'impureté exceptionnellement bas dans le film final.

Création d'un nuage de vapeur

Une fois le matériau vaporisé, il se déplace en ligne droite à travers la chambre à vide poussé jusqu'à ce qu'il se condense sur le substrat cible. Cette trajectoire en ligne de mire confère au processus une excellente directionnalité.

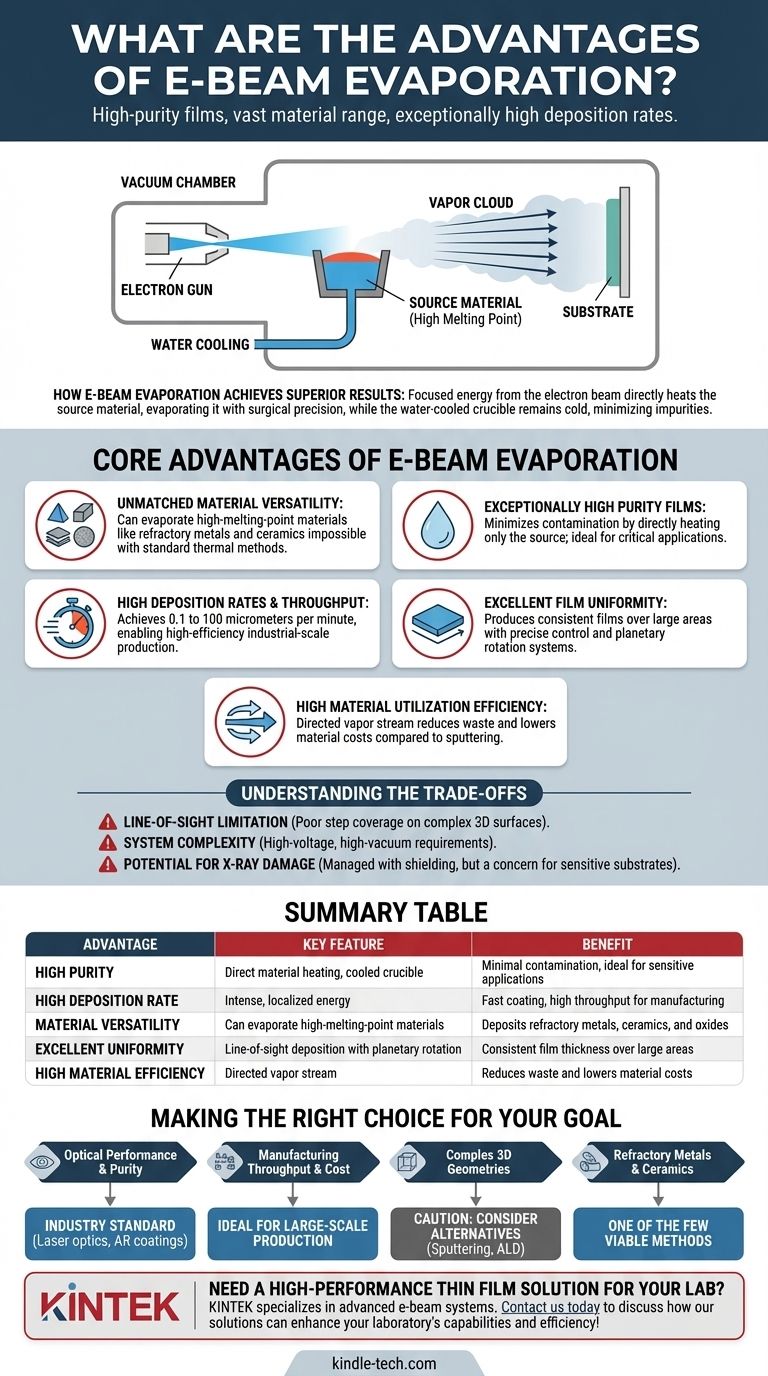

Principaux avantages de l'évaporation par faisceau d'électrons

Le mécanisme unique de l'évaporation par faisceau d'électrons offre plusieurs avantages distincts par rapport à d'autres techniques de dépôt comme l'évaporation thermique ou la pulvérisation cathodique.

Polyvalence matérielle inégalée

Parce que le faisceau d'électrons peut générer une chaleur intense et localisée, il peut évaporer des matériaux avec des points de fusion extrêmement élevés. Cela inclut les métaux réfractaires, les céramiques et les oxydes diélectriques qu'il est impossible de déposer en utilisant l'évaporation thermique standard.

Films d'une pureté exceptionnelle

Le processus minimise la contamination. En ne chauffant que le matériau source et en maintenant le creuset environnant froid, le risque d'incorporer des impuretés indésirables dans le film est considérablement réduit. Cela rend l'e-beam idéal pour les applications où la pureté du matériau est critique.

Taux de dépôt et débit élevés

L'évaporation par faisceau d'électrons peut atteindre des taux de dépôt très élevés, allant de 0,1 à 100 micromètres par minute. Cette vitesse se traduit directement par un débit de fabrication plus élevé, ce qui en fait un choix efficace pour la production industrielle de panneaux solaires ou de verre architectural.

Excellente uniformité du film

Associé à un système de rotation planétaire (qui fait tourner et pivoter les substrats) et à des masques correctement conçus, l'e-beam peut produire des films avec une excellente uniformité d'épaisseur sur de grandes surfaces. La directionnalité inhérente du flux de vapeur permet un contrôle précis.

Efficacité élevée d'utilisation des matériaux

Le processus est très efficace, car la vapeur est dirigée vers le substrat. Comparé à un processus comme la pulvérisation cathodique, où le matériau est éjecté sur un angle plus large, l'e-beam gaspille moins de matériau source précieux, ce qui peut réduire considérablement les coûts.

Compatibilité avec l'assistance ionique

Les systèmes e-beam sont souvent intégrés à une source d'assistance ionique (IAD) secondaire. Cela permet de pré-nettoyer le substrat avec un faisceau d'ions ou de bombarder le film pendant le dépôt pour créer des revêtements plus denses et plus durables avec une meilleure adhérence.

Comprendre les compromis

Aucune technologie n'est sans ses limites. Connaître les compromis est essentiel pour prendre une décision éclairée.

La limitation de la ligne de mire

La nature directionnelle de l'e-beam est à la fois une force et une faiblesse. Elle ne convient pas bien au revêtement conforme de surfaces tridimensionnelles complexes avec des tranchées profondes ou des contre-dépouilles. La vapeur se déplace en ligne droite et a des difficultés à revêtir les zones "ombragées", un phénomène connu sous le nom de mauvaise couverture de marche.

Complexité du système

Les systèmes e-beam impliquent des canons à électrons haute tension et nécessitent un environnement de vide poussé pour fonctionner. Cela les rend plus complexes et coûteux à acheter, à utiliser et à entretenir que des méthodes plus simples comme l'évaporation thermique.

Potentiel de dommages par rayons X

Le faisceau d'électrons de haute énergie peut générer des rayons X comme sous-produit. Bien que généralement géré par un blindage, cela peut être une préoccupation pour les substrats sensibles ou les composants électroniques, qui peuvent subir des dommages par rayonnement pendant le processus de revêtement.

Faire le bon choix pour votre objectif

Le choix de la méthode de dépôt correcte dépend entièrement des exigences non négociables de votre projet.

- Si votre objectif principal est la performance optique et la pureté : L'e-beam est la norme de l'industrie pour la création de films multicouches à faible contamination pour l'optique laser, les filtres et les revêtements AR.

- Si votre objectif principal est le débit de fabrication et la rentabilité : Les taux de dépôt élevés et l'excellente utilisation des matériaux de l'e-beam en font un choix idéal pour la production à grande échelle.

- Si votre objectif principal est le revêtement de géométries 3D complexes : Vous devez faire preuve de prudence avec l'e-beam et envisager des méthodes alternatives comme la pulvérisation cathodique ou le dépôt par couche atomique (ALD) pour une meilleure couverture de marche.

- Si votre objectif principal est le dépôt de métaux réfractaires ou de céramiques : L'e-beam est l'une des rares méthodes viables capables d'évaporer des matériaux avec des points de fusion très élevés.

En fin de compte, l'évaporation par faisceau d'électrons offre une solution puissante pour créer des couches minces de haute qualité lorsque ses avantages spécifiques correspondent aux besoins de votre application.

Tableau récapitulatif :

| Avantage | Caractéristique clé | Bénéfice |

|---|---|---|

| Haute pureté | Chauffage direct du matériau, creuset refroidi | Contamination minimale, idéal pour les applications sensibles |

| Taux de dépôt élevé | Énergie intense et localisée | Revêtement rapide, débit élevé pour la fabrication |

| Polyvalence des matériaux | Peut évaporer des matériaux à point de fusion élevé | Dépose des métaux réfractaires, des céramiques et des oxydes |

| Excellente uniformité | Dépôt en ligne de mire avec rotation planétaire | Épaisseur de film constante sur de grandes surfaces |

| Haute efficacité matérielle | Flux de vapeur dirigé | Réduit le gaspillage et diminue les coûts des matériaux |

Besoin d'une solution de film mince haute performance pour votre laboratoire ?

KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes d'évaporation par faisceau d'électrons, pour vous aider à obtenir des résultats supérieurs en revêtements optiques, fabrication de semi-conducteurs et R&D. Notre expertise vous assure d'obtenir l'équipement adapté pour un dépôt de haute pureté et à haut débit avec une excellente polyvalence des matériaux.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités et l'efficacité de votre laboratoire !

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Pompe à vide à eau en circulation pour usage en laboratoire et industriel

Les gens demandent aussi

- Qu'est-ce que la technique d'évaporation thermique ? Un guide du dépôt de couches minces pour votre laboratoire

- Quelle est la signification de l'évaporation thermique ? Un guide pour le revêtement de couches minces simple et économique.

- De quel matériau est fabriqué le creuset le plus couramment utilisé dans l'évaporation thermique ? Choisir le bon matériau pour un dépôt de haute pureté

- Qu'est-ce que la technique de dépôt de couches minces par évaporation thermique ? Un guide pour une PVD simple et économique

- Qu'est-ce que le processus d'évaporation dans les semi-conducteurs ? Un guide sur le dépôt de couches minces