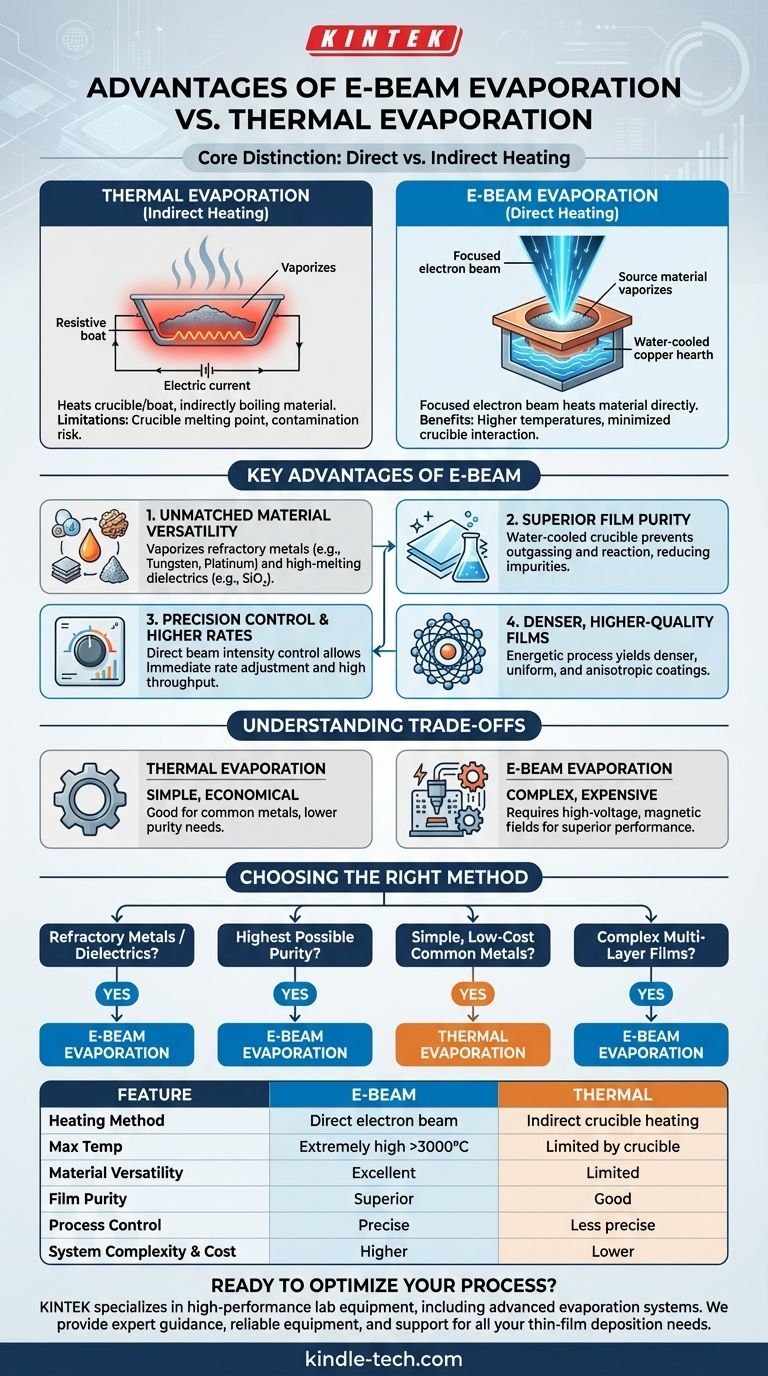

En bref, l'évaporation par faisceau d'électrons (e-beam) offre des avantages significatifs par rapport à l'évaporation thermique, offrant principalement une pureté de film plus élevée, la capacité de déposer une gamme de matériaux beaucoup plus large et un contrôle supérieur du processus de dépôt. Ces avantages découlent de sa méthode fondamentalement différente de chauffage du matériau source.

La distinction fondamentale est la suivante : l'évaporation thermique chauffe un creuset pour faire bouillir indirectement le matériau qu'il contient, introduisant des impuretés potentielles et des limitations de température. L'évaporation par faisceau d'électrons utilise un faisceau d'électrons focalisé pour chauffer directement le matériau, contournant le creuset et permettant un processus plus pur, plus polyvalent et mieux contrôlé.

La différence fondamentale : chauffage direct par rapport au chauffage indirect

Pour comprendre les avantages de l'évaporation par faisceau d'électrons, vous devez d'abord saisir la différence fondamentale dans la manière dont chaque méthode génère la vapeur. Le choix entre les deux a un impact direct sur la qualité de votre couche mince finale.

Comment fonctionne l'évaporation thermique

Dans l'évaporation thermique, un courant électrique est appliqué à une barquette ou un creuset résistif contenant le matériau source.

Ce creuset chauffe considérablement, et cette chaleur est transférée au matériau source, provoquant sa fusion puis son évaporation. Il s'agit d'une méthode de chauffage indirecte.

Les principales limites sont le point de fusion du creuset lui-même et le risque que le matériau chaud du creuset réagisse avec le matériau source ou le contamine.

Comment fonctionne l'évaporation par faisceau d'électrons

Dans l'évaporation par faisceau d'électrons, un faisceau d'électrons de haute énergie est généré à partir d'un filament de tungstène chargé et guidé magnétiquement pour frapper directement le matériau source.

Cette énergie focalisée chauffe une très petite zone du matériau à des températures extrêmement élevées, provoquant son évaporation. Le matériau est généralement maintenu dans un foyer en cuivre refroidi à l'eau, qui reste froid pendant le processus. Il s'agit d'une méthode de chauffage directe.

Principaux avantages de l'évaporation par faisceau d'électrons expliqués

Ce mécanisme de chauffage direct est la source des principaux avantages du faisceau d'électrons dans le dépôt de couches minces.

Polyvalence des matériaux inégalée

Étant donné que l'énergie est délivrée directement à la source, l'évaporation par faisceau d'électrons peut atteindre des températures beaucoup plus élevées que les méthodes thermiques.

Cela lui permet de vaporiser des matériaux avec des points de fusion très élevés, y compris les métaux réfractaires (comme le tungstène, le platine, le tantale) et les diélectriques (comme le dioxyde de silicium, SiO₂), qui sont impossibles à déposer avec l'évaporation thermique standard.

Pureté de film supérieure

Dans un système à faisceau d'électrons, le creuset refroidi à l'eau reste relativement froid, confinant la chaleur intense uniquement au matériau source.

Cela empêche le creuset de dégazage ou de réagir avec la source, réduisant considérablement le risque que des impuretés soient incorporées dans le film déposé. Le creuset chaud de l'évaporation thermique est une source courante de contamination.

Contrôle de précision et taux de dépôt plus élevés

L'intensité du faisceau d'électrons peut être contrôlée avec précision, ce qui offre un contrôle direct et immédiat sur le taux d'évaporation. Ceci est essentiel pour gérer les propriétés du film.

De plus, la densité d'énergie élevée du faisceau d'électrons permet des taux de dépôt beaucoup plus élevés que l'évaporation thermique, augmentant le débit du processus.

Films plus denses et de meilleure qualité

La nature directe et énergétique de l'évaporation par faisceau d'électrons entraîne souvent des couches minces plus denses et plus uniformes que celles produites par évaporation thermique. La nature à ligne de visée du processus produit également des revêtements hautement directionnels, ou anisotropes, ce qui est bénéfique pour certaines applications telles que la structuration par lift-off.

Comprendre les compromis

Bien que puissante, l'évaporation par faisceau d'électrons n'est pas toujours le meilleur choix. Les avantages s'accompagnent d'une complexité accrue.

La simplicité de l'évaporation thermique

Les systèmes d'évaporation thermique sont mécaniquement plus simples, moins coûteux et plus faciles à utiliser. Pour les matériaux ayant des points de fusion plus bas où une pureté ultra-élevée n'est pas la préoccupation principale, c'est un choix extrêmement efficace et économique.

La complexité des systèmes à faisceau d'électrons

Les évaporateurs à faisceau d'électrons sont des systèmes plus complexes et plus coûteux. Ils nécessitent des alimentations haute tension et des champs magnétiques pour guider le faisceau, ce qui augmente les coûts et les exigences de maintenance. Cette complexité est le prix à payer pour ses performances et sa polyvalence supérieures.

Choisir la bonne méthode pour votre application

Vos exigences en matière de matériaux et vos objectifs de performance devraient dicter votre choix de technologie de dépôt.

- Si votre objectif principal est de déposer des métaux réfractaires ou des diélectriques : L'évaporation par faisceau d'électrons est votre seule option viable en raison de ses capacités à haute température.

- Si votre objectif principal est d'obtenir la pureté de film la plus élevée possible : L'évaporation par faisceau d'électrons est le choix supérieur car elle minimise la contamination du creuset.

- Si votre objectif principal est le dépôt simple et peu coûteux de métaux courants (par exemple, aluminium, or, chrome) : L'évaporation thermique est souvent la solution la plus pratique et la plus rentable.

- Si votre objectif principal est de créer des films multicouches complexes en un seul processus : Les systèmes à faisceau d'électrons avec des carrousels multi-poches offrent une flexibilité inégalée pour déposer différents matériaux séquentiellement.

En comprenant le mécanisme de chauffage de base, vous pouvez choisir en toute confiance la technique de dépôt qui correspond à vos exigences en matière de matériaux, de pureté et de performance.

Tableau récapitulatif :

| Caractéristique | Évaporation par faisceau d'électrons | Évaporation thermique |

|---|---|---|

| Méthode de chauffage | Faisceau d'électrons direct | Chauffage indirect du creuset |

| Température maximale | Extrêmement élevée (>3000°C) | Limitée par le creuset |

| Polyvalence des matériaux | Excellente (métaux réfractaires, diélectriques) | Limitée (matériaux à point de fusion plus bas) |

| Pureté du film | Supérieure (contamination minimale du creuset) | Bonne (risque de réaction du creuset) |

| Contrôle du processus | Contrôle précis du débit | Moins précis |

| Complexité et coût du système | Plus élevés | Plus faibles |

Prêt à optimiser votre processus de dépôt de couches minces ?

KINTEK est spécialisée dans les équipements de laboratoire haute performance, y compris les systèmes d'évaporation avancés. Que votre recherche exige la pureté ultime de l'évaporation par faisceau d'électrons ou la simplicité économique de l'évaporation thermique, nos experts peuvent vous aider à choisir la solution parfaite pour vos matériaux et exigences d'application spécifiques.

Nous fournissons :

- Des conseils d'experts pour adapter la bonne technologie à vos objectifs.

- Des équipements fiables pour le dépôt de tout, des métaux courants aux diélectriques à haute température.

- Un support pour vous assurer d'obtenir des films denses et de haute qualité avec une efficacité maximale.

Ne laissez pas les limitations de l'équipement compromettre vos résultats. Contactez notre équipe dès aujourd'hui pour discuter de la manière dont nous pouvons faire progresser les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Pompe à vide à eau en circulation pour usage en laboratoire et industriel

Les gens demandent aussi

- Qu'est-ce que l'évaporation thermique sous vide ? Un guide du dépôt de couches minces de haute pureté

- Quels sont les inconvénients de l'évaporation thermique ? Comprendre les limites pour les applications haute performance

- Qu'est-ce que la technique de dépôt de couches minces par évaporation thermique ? Un guide pour une PVD simple et économique

- Qu'est-ce que le processus d'évaporation dans les semi-conducteurs ? Un guide sur le dépôt de couches minces

- Que dépose l'évaporation thermique ? Un guide des métaux, des composés et des applications clés