L'avantage fondamental du frittage des métaux est sa capacité à produire des pièces métalliques solides, dimensionnellement précises et complexes en grands volumes à un faible coût unitaire. Il y parvient en formant des composants solides à partir de poudre métallique en dessous du point de fusion du matériau, ce qui minimise le gaspillage de matière, réduit la consommation d'énergie et permet la création de formes difficiles, voire impossibles à obtenir avec le moulage ou l'usinage traditionnels.

Le frittage n'est pas seulement une alternative économique ; c'est un processus de fabrication transformateur. Il permet aux ingénieurs de concevoir des pièces en fonction de leur fonction et de leur forme idéales, plutôt que d'être contraints par les limites des techniques soustractives ou de fusion conventionnelles.

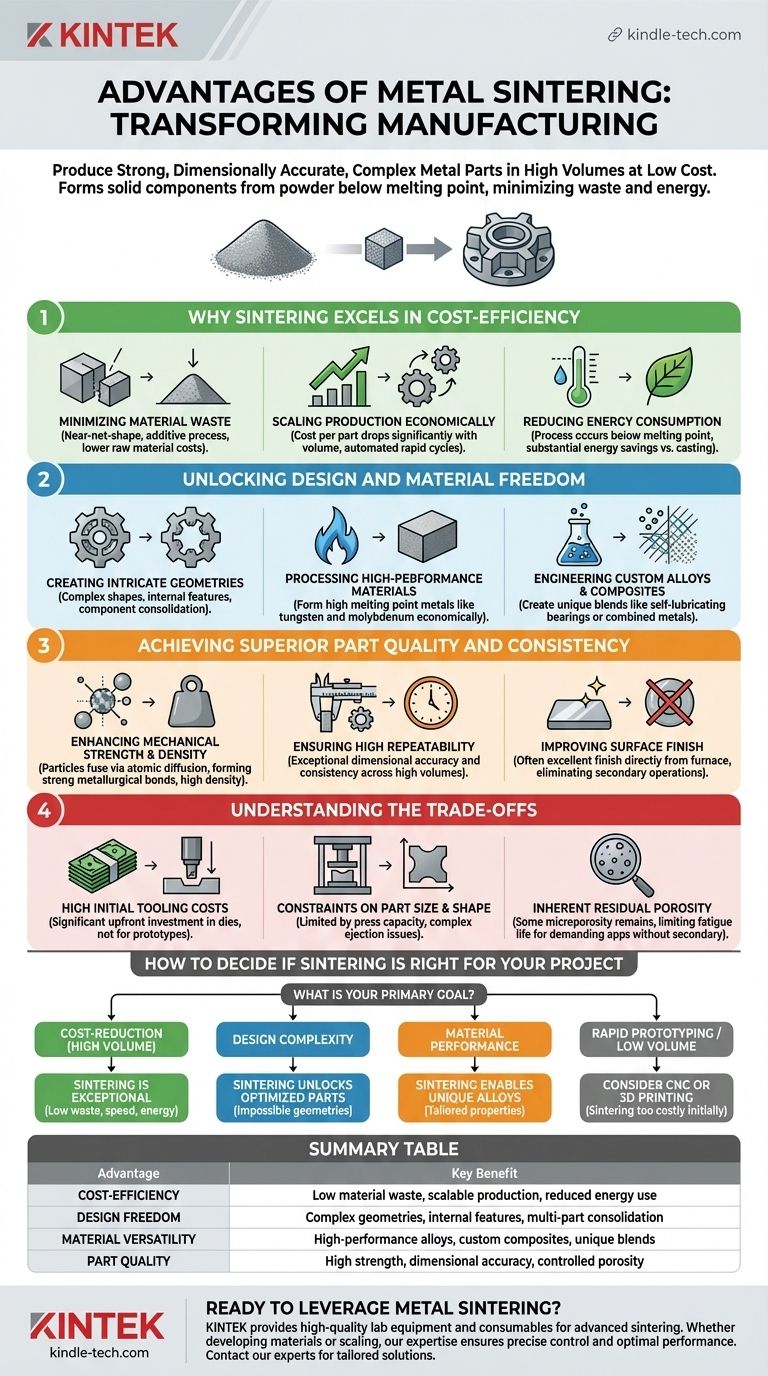

Pourquoi le frittage excelle en matière de rentabilité

Pour de nombreux projets, la décision d'utiliser le frittage repose sur ses puissants avantages économiques, surtout à mesure que le volume de production augmente.

Minimiser le gaspillage de matière

La fabrication "soustractive" traditionnelle, comme l'usinage CNC, commence par un bloc de métal solide et enlève de la matière pour créer la forme finale. Ce processus peut générer des déchets importants, souvent coûteux.

Le frittage est un processus "additif" ou proche de la forme nette. Il n'utilise que la quantité de poudre métallique nécessaire pour former la pièce, réduisant considérablement le gaspillage et les coûts des matières premières.

Mise à l'échelle de la production de manière économique

Bien qu'il y ait un investissement initial dans l'outillage et les matrices, le coût par pièce diminue considérablement à mesure que le volume de production augmente.

La nature automatisée et hautement reproductible du processus permet des cycles de production rapides, rendant le frittage beaucoup plus rentable que l'usinage pour les séries de production moyennes à élevées.

Réduire la consommation d'énergie

Le frittage se produit à des températures inférieures au point de fusion du matériau.

Comparé au moulage, qui nécessite la fusion complète du métal, cela représente une économie d'énergie substantielle, contribuant à la fois à des coûts opérationnels réduits et à une empreinte environnementale plus faible.

Libérer la conception et la liberté des matériaux

Le frittage supprime de nombreuses barrières qui limitent la conception des pièces dans d'autres méthodes de fabrication, permettant un degré d'innovation plus élevé.

Création de géométries complexes

Le processus excelle dans la production de pièces avec un degré élevé de complexité. Cela inclut les cavités internes, les contre-dépouilles et les caractéristiques non usinables.

Cela permet la consolidation de plusieurs composants en une seule pièce frittée plus robuste, réduisant le temps d'assemblage et les points de défaillance potentiels.

Traitement des matériaux haute performance

Les matériaux avec des points de fusion extrêmement élevés, tels que le tungstène et le molybdène, sont notoirement difficiles et coûteux à traiter par moulage.

Le frittage offre une méthode plus gérable et plus rentable pour former ces matériaux haute performance en composants fonctionnels.

Ingénierie d'alliages et de composites personnalisés

Le processus de métallurgie des poudres permet la création de mélanges de matériaux uniques qui ne sont pas possibles par fusion.

Par exemple, du graphite peut être mélangé pour créer des paliers autolubrifiants, ou différents métaux comme le cuivre et le fer peuvent être combinés pour obtenir un équilibre spécifique de résistance et de conductivité thermique.

Obtention d'une qualité et d'une constance supérieures des pièces

La nature hautement contrôlée du processus de frittage se traduit directement par des composants fiables et de haute qualité.

Amélioration de la résistance mécanique et de la densité

Pendant le frittage, les particules fusionnent par diffusion atomique, créant des liaisons métallurgiques fortes appelées cols de frittage.

Ce processus réduit considérablement la porosité de la poudre compactée initiale, conduisant à une pièce dense avec une excellente résistance mécanique et durabilité. Des techniques avancées, comme le frittage sous vide, peuvent empêcher davantage l'oxydation et atteindre des densités encore plus élevées.

Assurer une haute répétabilité

Parce que les pièces sont formées dans la même matrice précise, le frittage offre une précision dimensionnelle et une constance exceptionnelles de la première pièce à la millionième. Ce degré élevé de contrôle de la tolérance est essentiel pour les composants utilisés dans des assemblages complexes.

Amélioration de l'état de surface

Les pièces frittées peuvent souvent atteindre un excellent état de surface directement à la sortie du four, éliminant potentiellement le besoin d'opérations de finition secondaires comme le meulage ou le polissage, ce qui permet d'économiser du temps et des coûts.

Contrôle de la porosité par conception

Bien qu'une densité élevée soit souvent l'objectif, le frittage offre la capacité unique de contrôler intentionnellement le niveau de porosité. Ceci est essentiel pour des applications comme les filtres, qui nécessitent un débit spécifique, ou pour les paliers imprégnés d'huile qui dépendent de la porosité pour stocker le lubrifiant.

Comprendre les compromis

Aucun processus n'est parfait. Pour prendre une décision éclairée, vous devez être conscient des limites du frittage.

Coûts d'outillage initiaux élevés

Les matrices et l'outillage en acier trempé nécessaires au pressage et au formage de la poudre représentent un investissement initial important. Cela rend le frittage non économique pour les prototypes uniques ou les très faibles volumes de production.

Contraintes sur la taille et la forme des pièces

La taille du composant est limitée par la capacité de tonnage de la presse de compactage. De plus, les formes extrêmement complexes qui empêchent l'éjection de la pièce de la matrice peuvent ne pas convenir au frittage conventionnel.

Porosité résiduelle inhérente

Bien que considérablement réduite, un certain niveau de microporosité subsiste presque toujours dans une pièce frittée à moins que des opérations secondaires (comme le pressage isostatique à chaud) ne soient effectuées. Pour les applications les plus exigeantes où la durée de vie en fatigue est la priorité absolue, cela peut être un facteur limitant par rapport à une pièce entièrement forgée ou corroyée.

Comment décider si le frittage convient à votre projet

Votre choix de processus de fabrication doit être guidé par votre objectif principal.

- Si votre objectif principal est la réduction des coûts à volume élevé : Le frittage est un excellent choix en raison de son faible gaspillage de matière, de sa production à grande vitesse et de sa consommation d'énergie réduite.

- Si votre objectif principal est la complexité de la conception : Le frittage permet de créer des pièces optimisées, légères et multifonctionnelles avec des géométries impossibles à usiner.

- Si votre objectif principal est la performance des matériaux : Le frittage permet l'utilisation d'alliages uniques, de composites et de métaux à haut point de fusion pour obtenir des propriétés sur mesure.

- Si votre objectif principal est le prototypage rapide ou la production à faible volume : Vous devriez envisager des méthodes comme l'usinage CNC ou l'impression 3D métallique, car les coûts d'outillage initiaux élevés du frittage ne seraient pas économiques.

En fin de compte, choisir le frittage des métaux, c'est permettre une meilleure conception en supprimant les contraintes de la fabrication traditionnelle.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Rentabilité | Faible gaspillage de matière, production évolutive, consommation d'énergie réduite |

| Liberté de conception | Géométries complexes, caractéristiques internes, consolidation de plusieurs pièces |

| Polyvalence des matériaux | Alliages haute performance, composites personnalisés, mélanges uniques |

| Qualité des pièces | Haute résistance, précision dimensionnelle, porosité contrôlée |

Prêt à exploiter la puissance du frittage des métaux pour vos besoins de laboratoire ou de production ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité essentiels aux processus de frittage avancés. Que vous développiez de nouveaux matériaux ou que vous augmentiez la production, notre expertise garantit un contrôle précis de la température, des résultats constants et des performances optimales des pièces. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets de frittage avec des solutions fiables adaptées à vos exigences de laboratoire.

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de frittage par plasma à étincelles Four SPS

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

Les gens demandent aussi

- Quelles sont les méthodes de frittage ? Choisissez la bonne technique pour vos matériaux

- Pourquoi un four de séchage sous vide est-il nécessaire pour les électrolytes polymères solides (SPE) à base de PEO ? Assurer la stabilité anhydre dans la préparation de batteries à état solide

- Pourquoi la surveillance de la température multipoint est-elle essentielle dans la distillation sous vide du magnésium ? Maîtriser la pureté et le contrôle du gradient

- Quel transfert d'énergie se produit dans un four ? Maîtrisez la convection, la conduction et le rayonnement pour votre processus

- À quoi sert le revêtement sous vide ? Améliorer la durabilité, la conductivité et l'esthétique

- Quelle est la différence entre le moulage sous vide et le moulage par injection ? Choisissez le bon procédé pour votre projet

- Quel est le but d'une étuve sous vide de laboratoire dans le post-traitement des catalyseurs et des produits de réaction ?

- Quel est le processus de revenu sous vide ? Atteindre un équilibre parfait entre dureté et ténacité