En chimie industrielle, la calcination est un processus thermique fondamental utilisé pour induire des changements chimiques et physiques dans les matériaux solides. Son application la plus courante se trouve dans la fabrication du ciment, où le calcaire est chauffé pour produire de la chaux (oxyde de calcium), le composant principal du ciment. Le processus est également largement utilisé pour éliminer l'eau liée des matériaux, chasser les substances volatiles comme le dioxyde de carbone des minerais et modifier la structure cristalline d'un matériau pour des usages spécifiques.

La calcination est fondamentalement une étape de purification et de préparation. Elle utilise une chaleur élevée, inférieure au point de fusion d'un matériau, pour éliminer les substances volatiles telles que l'eau et le CO₂, modifiant ainsi fondamentalement l'état chimique et physique du matériau pour un objectif industriel spécifique.

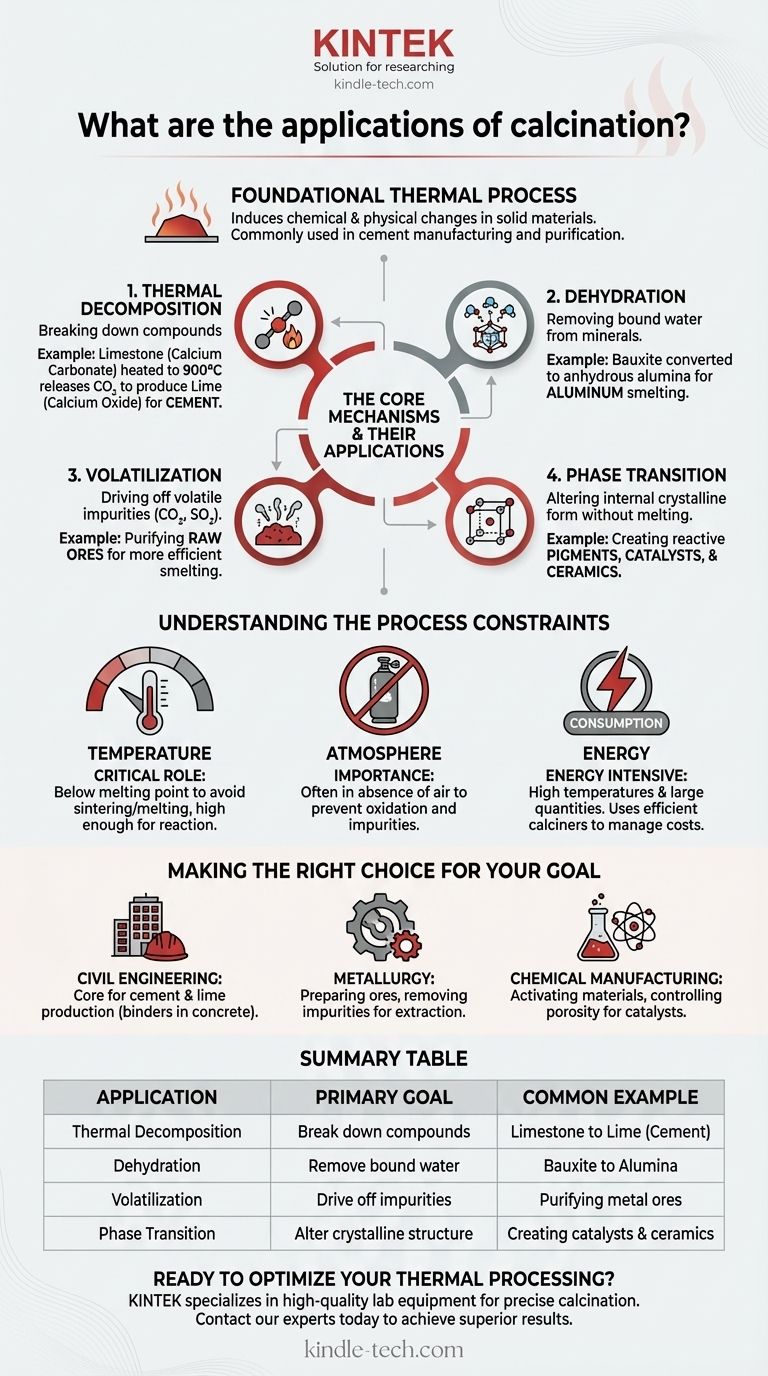

Les mécanismes fondamentaux et leurs applications

La calcination n'est pas un processus unique, mais une catégorie de traitements thermiques. Ses applications sont mieux comprises en examinant la transformation spécifique qu'elle est conçue pour réaliser.

Décomposition thermique : Décomposer les composés

C'est l'application la plus significative de la calcination, où la chaleur est utilisée pour décomposer un composé chimique en substances plus simples.

L'exemple par excellence est la production de chaux (oxyde de calcium) à partir de calcaire (carbonate de calcium). Lorsqu'il est chauffé à environ 900°C, le calcaire se décompose, libérant du dioxyde de carbone gazeux et laissant derrière lui de la chaux.

Cette réaction est la pierre angulaire de l'industrie mondiale du ciment. La chaux résultante est l'agent liant essentiel dans le béton et le mortier.

Déshydratation : Éliminer l'eau liée

De nombreux minéraux existent sous forme d'hydrates, ce qui signifie que des molécules d'eau sont chimiquement liées au sein de leur structure cristalline.

La calcination fournit l'énergie nécessaire pour rompre ces liaisons et chasser l'eau sous forme de vapeur. Ceci est essentiel dans des processus tels que la production d'alumine à partir de minerai de bauxite, où l'oxyde d'aluminium hydraté est converti en alumine anhydre pour être fondu en aluminium.

Volatilisation : Chasser les impuretés

Les minerais bruts et autres matériaux solides contiennent souvent des impuretés volatiles qui doivent être éliminées avant tout traitement ultérieur.

La calcination chauffe le matériau à une température à laquelle ces volatils (tels que le dioxyde de carbone ou le dioxyde de soufre) sont éliminés sous forme de gaz. Cela purifie le matériau et augmente la concentration de l'élément désiré, rendant les étapes ultérieures comme la fusion plus efficaces.

Transition de phase : Modifier la structure cristalline

La chaleur peut être utilisée pour modifier la forme cristalline interne (phase) d'un matériau sans le faire fondre.

Ceci est une application plus subtile mais critique. Par exemple, elle peut être utilisée pour convertir un matériau en une forme plus réactive ou stable, ce qui est crucial dans la production de pigments, de catalyseurs et de certaines céramiques. Le produit final a la même formule chimique mais des propriétés physiques différentes.

Comprendre les contraintes du processus

L'efficacité de la calcination repose sur un contrôle précis de ses paramètres. Une mauvaise gestion de ces variables peut entraîner une réaction incomplète ou un produit ruiné.

Le rôle critique de la température

La température du processus doit être gérée avec soin. Elle doit être suffisamment élevée pour initier la décomposition ou le changement de phase souhaité, mais rester en dessous du point de fusion du matériau.

Si la température est trop basse, la réaction sera incomplète. Si elle est trop élevée, le matériau peut fondre ou se fritter (fusionner en une masse solide), détruisant la structure pulvérulente ou poreuse désirée.

L'importance de l'atmosphère

La calcination est généralement effectuée en absence ou avec un apport limité d'air. Ceci afin d'éviter des réactions secondaires indésirables, notamment l'oxydation.

Dans certaines applications spécifiques, une quantité contrôlée d'agent oxydant est intentionnellement introduite. Cependant, pour la plupart des usages, comme la production de chaux, une atmosphère non contrôlée entraînerait des impuretés et un produit de moindre qualité.

Consommation d'énergie et débit

Le chauffage de vastes quantités de matériau solide à haute température est extrêmement énergivore, ce qui représente un coût opérationnel important pour des industries comme la fabrication de ciment.

L'équipement utilisé, typiquement un grand four cylindrique rotatif appelé calcineur, est conçu pour maximiser le transfert de chaleur et le débit de matériaux tout en gérant ces coûts énergétiques élevés.

Faire le bon choix pour votre objectif

La pertinence de la calcination dépend entièrement de votre contexte industriel. Sa valeur réside dans sa capacité à préparer un solide brut pour son objectif final.

- Si votre objectif principal est le génie civil ou la construction : Vous rencontrerez la calcination comme processus central pour la production de ciment et de chaux, les liants fondamentaux du béton et du mortier.

- Si votre objectif principal est la métallurgie ou la science des matériaux : Vous utiliserez la calcination pour préparer les minerais en éliminant les impuretés volatiles et l'eau, rendant les processus d'extraction en aval plus efficaces.

- Si votre objectif principal est la fabrication chimique : La calcination est essentielle pour créer des catalyseurs et des dessiccants en activant les matériaux et en contrôlant leur porosité et leur structure cristalline par un chauffage précis.

En fin de compte, comprendre la calcination, c'est comprendre comment transformer intentionnellement des solides bruts en matériaux raffinés et fonctionnels.

Tableau récapitulatif :

| Application | Objectif principal | Exemple courant |

|---|---|---|

| Décomposition thermique | Décomposer les composés | Calcaire en Chaux (Ciment) |

| Déshydratation | Éliminer l'eau liée | Bauxite en Alumine |

| Volatilisation | Chasser les impuretés | Purification des minerais métalliques |

| Transition de phase | Modifier la structure cristalline | Création de catalyseurs et de céramiques |

Prêt à optimiser votre traitement thermique ?

La calcination est une étape critique pour obtenir les propriétés matérielles précises requises dans l'industrie moderne. Que vous développiez des catalyseurs, purifiez des minerais ou fabriquiez des céramiques avancées, le bon équipement est fondamental pour votre succès.

KINTEK se spécialise dans les équipements de laboratoire et les consommables de haute qualité pour tous vos besoins en traitement thermique. Nos solutions sont conçues pour offrir le contrôle précis de la température et la gestion de l'atmosphère essentiels à une calcination efficace.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les applications spécifiques de votre laboratoire et vous aider à obtenir des résultats supérieurs.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif continu scellé sous vide Four rotatif

- Four de régénération électrique pour charbon actif à four rotatif

- Four à atmosphère contrôlée à bande transporteuse

Les gens demandent aussi

- Quelles sont les applications industrielles de la pyrolyse ? Transformer les déchets en énergie et en produits de valeur

- Quels sont les produits de la pyrolyse du bois ? Un guide sur les rendements en biochar, bio-huile et gaz de synthèse

- Quel est l'équipement de laboratoire pour la pyrolyse ? Choisir le bon réacteur pour votre recherche

- Quelle est la différence entre la calcination et la torréfaction ? Un guide sur le traitement à haute température

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité