À la base, les fours électriques sont utilisés pour fournir une chaleur hautement contrôlée et précise pour le traitement d'une vaste gamme de matériaux. Leurs applications s'étendent de l'industrie lourde, comme la fusion de ferraille d'acier dans les fonderies et le chauffage de billettes métalliques pour le forgeage, aux processus scientifiques avancés comme le développement de matériaux de batterie et le recuit de délicates tranches de saphir pour l'électronique.

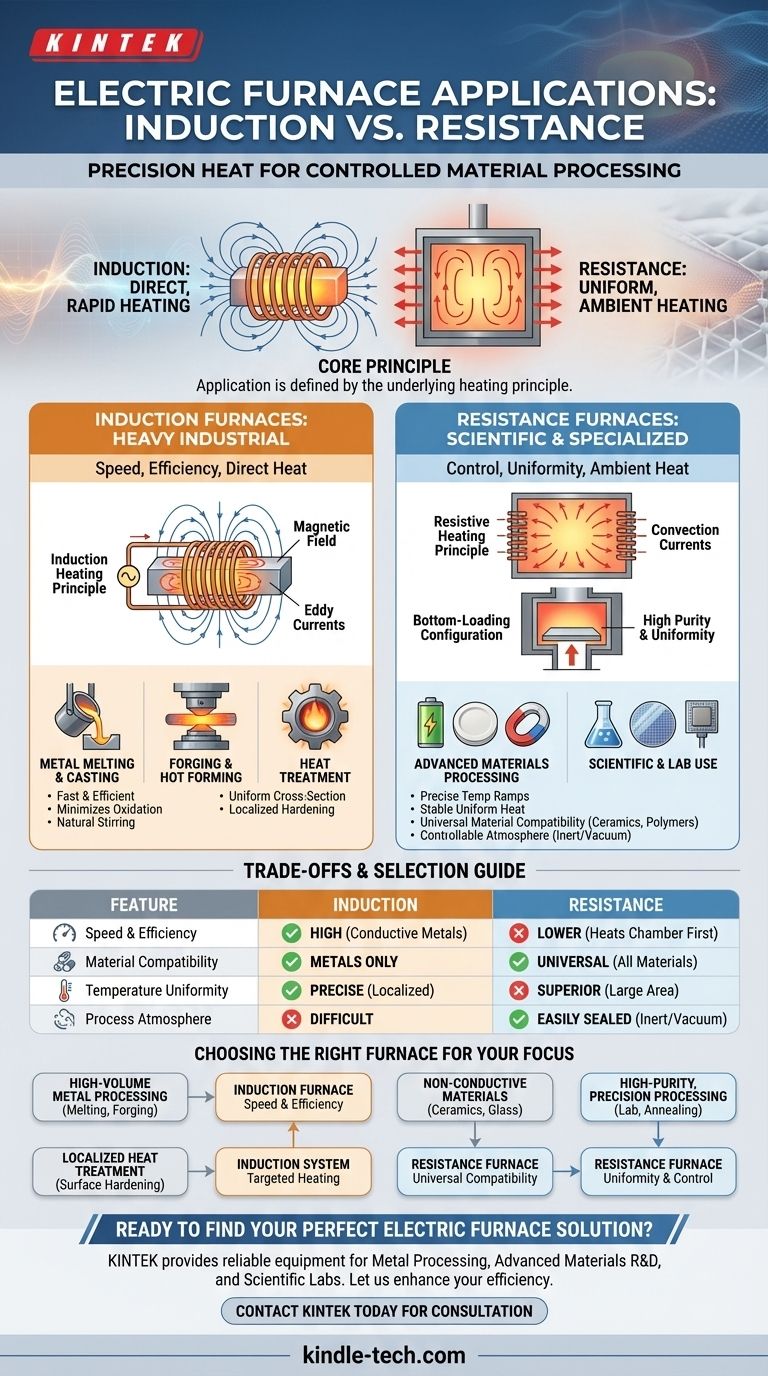

L'application spécifique d'un four électrique n'est pas déterminée par son nom, mais par son principe de chauffage sous-jacent. Comprendre si un processus nécessite un chauffage direct et rapide (induction) ou un chauffage ambiant uniforme (résistance) est la clé pour choisir le bon outil.

Applications industrielles lourdes : Fours à induction

Les fours à induction sont les bêtes de somme de l'industrie métallurgique moderne. Ils sont appréciés pour leur rapidité, leur efficacité et leur capacité à générer une chaleur intense directement au sein du matériau lui-même.

Le principe du chauffage par induction

Un four à induction utilise un puissant courant alternatif traversant une bobine de cuivre. Cela crée un champ magnétique fort et fluctuant qui induit des courants électriques (courants de Foucault) directement dans le matériau conducteur placé à l'intérieur. La propre résistance du matériau à ces courants génère une chaleur rapide et précise de l'intérieur vers l'extérieur.

Application : Fusion et coulée de métaux

Dans l'industrie de la fonderie, le four de fusion à moyenne fréquence est essentiel pour faire fondre les matières premières, la ferraille et les alliages pour la coulée. Parce que la chaleur est générée à l'intérieur du métal, la fusion est extrêmement rapide et efficace, minimisant la perte de métal due à l'oxydation. Les forces électromagnétiques créent également une action d'agitation naturelle, améliorant l'homogénéité du métal en fusion final.

Application : Forgeage et formage à chaud

Avant qu'une pièce métallique puisse être forgée ou formée, elle doit être chauffée à une température spécifique et uniforme. Un four de diathermie ou four de chauffage à moyenne fréquence à induction excelle dans ce domaine, chauffant rapidement les ébauches métalliques sur toute leur section transversale. Cette vitesse réduit la formation de calamine de surface et garantit que la pièce est à la température optimale pour le formage.

Application : Traitement thermique

Le chauffage par induction est également largement utilisé pour le durcissement de surface, la trempe et le revenu de pièces métalliques comme les barres d'acier. Le processus est hautement contrôlable, permettant d'appliquer la chaleur à des zones très spécifiques d'un composant, ce qui donne une couche de surface durcie avec un noyau plus ductile.

Applications spécialisées et scientifiques : Fours à résistance

Là où les fours à induction sont définis par la vitesse et le chauffage direct, les fours à résistance sont définis par le contrôle et la température ambiante uniforme. Ils fonctionnent davantage comme un four conventionnel très précis.

Le principe du chauffage résistif

Les fours à résistance utilisent des éléments chauffants fabriqués à partir de matériaux à haute résistance électrique. Lorsque le courant traverse ces éléments, ils deviennent extrêmement chauds et transfèrent cette chaleur à la chambre du four et au matériau à l'intérieur par convection et rayonnement.

La configuration à chargement par le bas

Un four à chargement par le bas est une configuration courante pour les applications de haute pureté. Dans cette conception, le foyer (ou le plancher) du four est relevé dans la chambre de chauffage isolée. Cela empêche la contamination par les particules tombantes et assure un chauffage extrêmement uniforme, car le produit est parfaitement centré dans les éléments chauffants.

Application : Traitement des matériaux avancés

Ces fours sont essentiels pour le développement et le traitement de matériaux où des rampes de température précises et une chaleur stable et uniforme sont primordiales. Cela inclut le traitement des matériaux de batterie, des céramiques électroniques et des matériaux magnétiques, où de légers écarts de température peuvent ruiner les propriétés du produit final.

Application : Utilisation scientifique et en laboratoire

Dans les laboratoires universitaires et les centres de recherche, les fours à résistance sont utilisés pour une large gamme d'expériences et de traitements. Leur précision est idéale pour le recuit de tranches de saphir et le traitement thermique de composants comme les capteurs en zircone, où la pureté et les cycles thermiques reproductibles sont non négociables.

Comprendre les compromis : Induction vs. Résistance

Le choix entre ces types de fours implique des compromis clairs et significatifs directement liés à leurs mécanismes de chauffage.

Vitesse et efficacité

L'induction est nettement plus rapide et plus économe en énergie pour le traitement des métaux conducteurs car elle chauffe le matériau directement. Le chauffage par résistance est plus lent, car il doit d'abord chauffer toute la chambre du four avant de chauffer le produit.

Compatibilité des matériaux

C'est une distinction critique. L'induction ne fonctionne que sur les matériaux électriquement conducteurs comme les métaux. Le chauffage par résistance est universel et peut chauffer n'importe quel matériau, y compris les céramiques, les polymères et les composites.

Uniformité de la température

Bien que le chauffage par induction soit précis, les fours à résistance offrent généralement une uniformité de température supérieure sur une grande surface. C'est vital pour des processus comme le recuit, où la pièce entière doit être chauffée et refroidie dans des conditions identiques.

Atmosphère du processus

Les fours à résistance sont plus facilement scellés pour contrôler l'atmosphère interne (par exemple, en utilisant un gaz inerte ou un vide). C'est difficile à réaliser dans de nombreuses conceptions de fours à induction, ce qui rend les fours à résistance meilleurs pour les processus sensibles à l'oxydation.

Choisir le bon four pour votre processus

Faire correspondre le principe de chauffage à votre objectif principal est l'étape la plus importante dans la sélection de la bonne technologie de four.

- Si votre objectif principal est le traitement des métaux à grand volume (fusion, forgeage) : Un four à induction est votre choix par défaut en raison de sa vitesse et de son efficacité inégalées pour les matériaux conducteurs.

- Si votre objectif principal est le traitement thermique localisé (durcissement de surface) : Un système à induction fournit le chauffage précis et ciblé nécessaire pour créer des propriétés métallurgiques spécifiques sur la surface d'un composant.

- Si votre objectif principal est le traitement de matériaux non conducteurs (céramiques, verre) : Un four à résistance est votre seule option, car le principe d'induction ne fonctionnera pas.

- Si votre objectif principal est le traitement de haute pureté et de précision (recherche en laboratoire, recuit de tranches) : Un four à résistance, souvent en configuration à chargement par le bas ou tubulaire, offre l'uniformité de température supérieure et le contrôle atmosphérique requis.

En fin de compte, comprendre le principe de chauffage fondamental est la clé pour sélectionner la bonne technologie pour votre application.

Tableau récapitulatif :

| Type de four | Principe de chauffage | Idéal pour | Caractéristiques clés |

|---|---|---|---|

| Four à induction | Chauffage direct et interne via des champs magnétiques | Fusion des métaux, forgeage, durcissement de surface | Haute vitesse, économe en énergie, spécifique aux matériaux (métaux conducteurs) |

| Four à résistance | Chauffage ambiant et uniforme via des éléments résistifs | Recherche en laboratoire, matériaux de batterie, céramiques, recuit | Contrôle supérieur de la température, compatibilité universelle des matériaux, contrôle de l'atmosphère |

Prêt à trouver votre solution de four électrique parfaite ?

Que votre processus exige la fusion à grande vitesse d'un four à induction ou la chaleur précise et uniforme d'un four à résistance pour votre laboratoire, KINTEK possède l'expertise et l'équipement pour répondre à vos besoins.

Nous sommes spécialisés dans la fourniture d'équipements de laboratoire fiables et de consommables pour :

- Traitement des métaux et fonderies : Atteignez une fusion et un forgeage efficaces.

- R&D sur les matériaux avancés : Développez des matériaux de batterie, des céramiques et plus encore avec des cycles thermiques précis.

- Laboratoires scientifiques : Assurez la pureté et la reproductibilité pour les applications de recuit et de traitement thermique.

Laissez-nous vous aider à sélectionner la bonne technologie pour améliorer votre efficacité et vos résultats.

Contactez KINTEK dès aujourd'hui pour une consultation personnalisée et laissez nos experts vous guider vers la solution optimale.

Guide Visuel

Produits associés

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelle est l'importance du chauffage sous vide pour le Li-IL dans les MOF ? Assurer une déshydratation profonde et la stabilité de la batterie

- Quels sont les différents types de fours à arc électrique (FAE) ? CA vs. CC et méthodes de chargement expliquées

- À quoi sert le traitement thermique pour la fonderie ? Améliorer la résistance, la durabilité et les performances

- Quelle est la fonction principale d'un four à haute température dans les tests de stabilité thermique ? Assurer la performance de l'inhibiteur

- Quel matériau ne peut pas être durci ? Comprendre les métaux non durcissables pour vos projets

- Pourquoi utiliser des fours sous vide pour le revêtement de phase MAX ? Obtenez une grande pureté et une excellente résistance à l'oxydation

- Quels sont les avantages et les inconvénients du brasage ? Un guide pour un assemblage métallique solide et propre

- Qu'est-ce qu'un four de frittage ? L'outil essentiel pour transformer les pièces imprimées en 3D en composants durables