En bref, un four à induction à noyau vertical est un outil spécialisé à haute température utilisé pour le traitement thermique précis des matériaux. Ses applications s'étendent à la recherche avancée et à la fabrication industrielle spécialisée, y compris le frittage de céramiques, la métallurgie des poudres, la création de composants électroniques et le traitement de matériaux spéciaux dans des environnements contrôlés.

La valeur fondamentale d'un four à induction à noyau vertical ne réside pas dans sa polyvalence, mais dans sa précision. Il excelle à appliquer une chaleur uniforme et de haute intensité aux matériaux, en particulier les poudres et les petits composants, dans une atmosphère étroitement contrôlée, ce qui le rend essentiel pour le développement et la production de matériaux avancés.

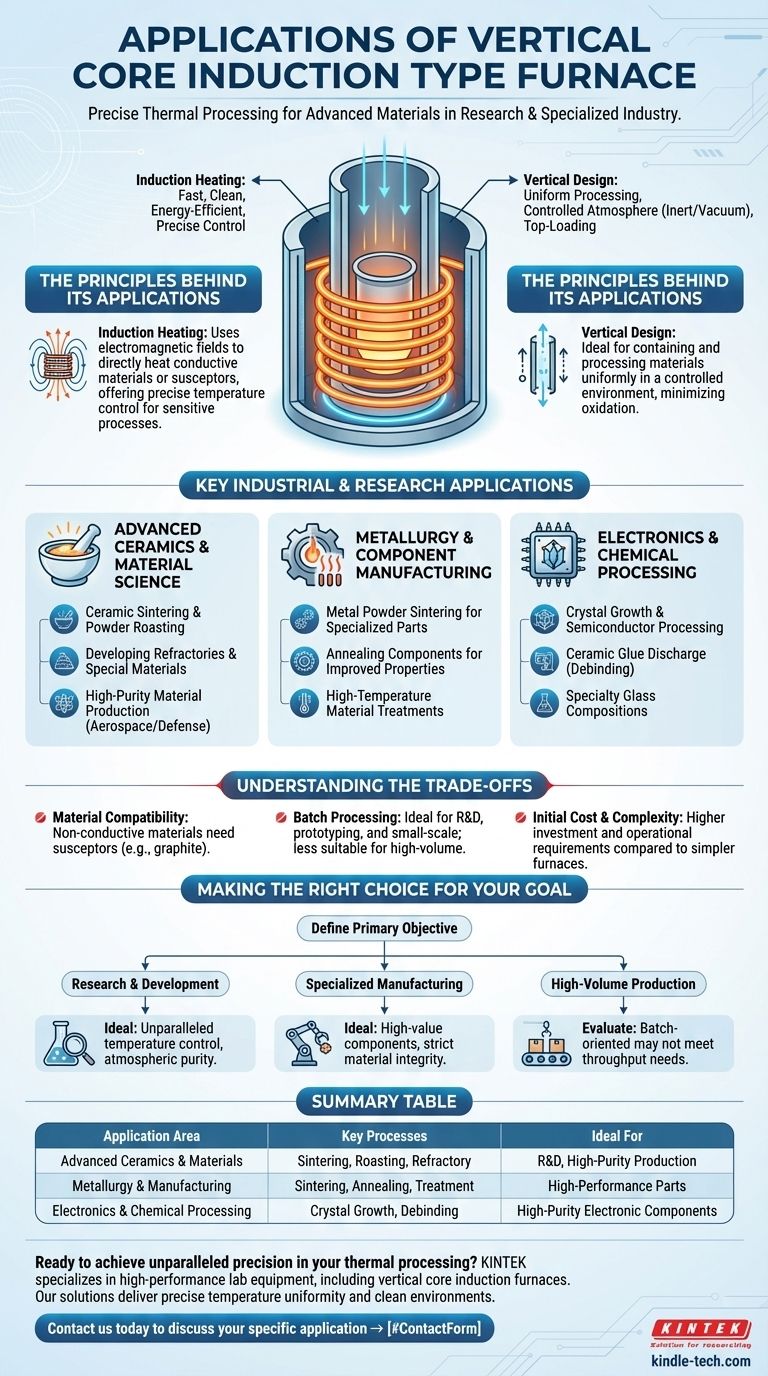

Les principes derrière ses applications

Pour comprendre ses utilisations, il faut d'abord comprendre sa conception. Contrairement à un four polyvalent, ce four combine deux principes clés : le chauffage par induction et une orientation verticale.

Le rôle du chauffage par induction

Le chauffage par induction utilise des champs électromagnétiques pour chauffer directement un matériau électriquement conducteur placé à l'intérieur d'une bobine. Ce processus est incroyablement rapide, propre et économe en énergie car il chauffe le matériau lui-même, et non l'air qui l'entoure.

Cette méthode de chauffage direct offre le contrôle précis de la température nécessaire pour des processus sensibles comme le frittage et le recuit.

L'importance de la conception verticale

La conception verticale en "noyau" ou en "tube" est idéale pour contenir et traiter les matériaux de manière uniforme. Elle permet un chargement facile des matériaux par le haut, souvent contenus dans un creuset.

Cette configuration est particulièrement efficace pour créer une atmosphère contrôlée (comme un gaz inerte ou un vide), ce qui est essentiel pour prévenir l'oxydation et la contamination lors du travail avec des matériaux de haute pureté ou réactifs.

Applications industrielles et de recherche clés

La combinaison d'un chauffage précis et d'un environnement contrôlé fait de ce four un outil essentiel dans plusieurs domaines de haute technologie.

Céramiques avancées et science des matériaux

C'est un domaine d'application principal. Le four fournit les températures extrêmes et les conditions contrôlées nécessaires pour transformer les poudres en objets solides et denses.

Les utilisations spécifiques incluent le frittage de céramiques, le grillage de poudres et le développement de réfractaires et d'autres matériaux spéciaux pour l'aérospatiale, la défense et les machines industrielles.

Métallurgie et fabrication de composants

En métallurgie, le four est utilisé pour les processus qui nécessitent des profils thermiques stricts et des environnements propres.

Cela inclut le frittage de poudres métalliques pour créer des pièces spécialisées, le recuit de composants pour améliorer leurs propriétés mécaniques, et d'autres traitements de matériaux à haute température.

Électronique et traitement chimique

Les industries de l'électronique et de la chimie s'appuient sur cette technologie pour produire des matériaux et des composants de haute pureté.

Les applications vont de la croissance de cristaux et du traitement de matériaux semi-conducteurs au dégraissage de colle céramique (déliantage) et au traitement thermique de petites pièces électroniques. Son utilisation dans l'industrie du verre implique la création de compositions de verre spéciales qui nécessitent des températures élevées et une grande pureté.

Comprendre les compromis

Bien que puissant, le four à induction à noyau vertical n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Défis de compatibilité des matériaux

Le chauffage par induction fonctionne mieux avec les matériaux électriquement conducteurs. Pour les matériaux non conducteurs comme de nombreuses céramiques, un creuset conducteur (souvent en graphite) appelé suscepteur est nécessaire pour absorber l'énergie et rayonner la chaleur vers l'échantillon. Cela ajoute une couche de complexité au processus.

Limitations du traitement par lots

La conception du tube vertical est intrinsèquement adaptée au traitement par lots, où un échantillon ou un petit groupe d'articles est traité à la fois. Cela le rend idéal pour la recherche, le prototypage et la production à petite échelle de pièces de grande valeur.

Cependant, il ne convient généralement pas à la fabrication en grand volume et en continu, où d'autres conceptions de fours peuvent être plus efficaces.

Coût initial et complexité

Les systèmes de chauffage par induction, avec leurs alimentations électriques et leurs exigences de refroidissement, ont généralement un coût d'investissement initial et une complexité opérationnelle plus élevés que les fours à résistance plus simples.

Faire le bon choix pour votre objectif

Décider si ce four correspond à vos besoins dépend entièrement de votre objectif spécifique.

- Si votre objectif principal est la recherche et le développement : Ce four offre le contrôle de température et la pureté atmosphérique inégalés nécessaires pour expérimenter et créer de nouveaux matériaux avancés.

- Si votre objectif principal est la fabrication spécialisée : C'est l'outil idéal pour produire des composants de grande valeur et de haute performance où l'intégrité des matériaux et les propriétés précises sont non négociables.

- Si votre objectif principal est la production en grand volume et à faible coût : Vous devriez évaluer attentivement si un four à induction par lots peut répondre à vos besoins de débit par rapport aux fours à bande continue ou rotatifs.

En fin de compte, le four à induction à noyau vertical est un instrument de précision pour les tâches où la qualité des matériaux et le contrôle des processus sont primordiaux.

Tableau récapitulatif :

| Domaine d'application | Processus clés | Idéal pour |

|---|---|---|

| Céramiques & Matériaux Avancés | Frittage, Grillage de Poudres, Développement de Réfractaires | R&D, Production de Matériaux de Haute Pureté |

| Métallurgie & Fabrication | Frittage de Poudres Métalliques, Recuit, Traitement de Composants | Création de Pièces Spécialisées de Haute Performance |

| Électronique & Traitement Chimique | Croissance de Cristaux, Traitement de Semi-conducteurs, Dégraissage de Colle Céramique | Production de Composants Électroniques de Haute Pureté |

Prêt à atteindre une précision inégalée dans votre traitement thermique ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours à induction à noyau vertical. Que vous soyez en R&D pour développer de nouvelles céramiques avancées ou en fabrication spécialisée nécessitant un contrôle atmosphérique strict, nos solutions offrent l'uniformité de température précise et les environnements propres que votre travail exige.

Contactez-nous dès aujourd'hui pour discuter de la façon dont notre expertise peut améliorer vos processus de science des matériaux et de production. Parlons de votre application spécifique → #FormulaireDeContact

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

Les gens demandent aussi

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Qu'est-ce que le chauffage par tube de quartz ?Découvrez ses avantages et ses applications

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température