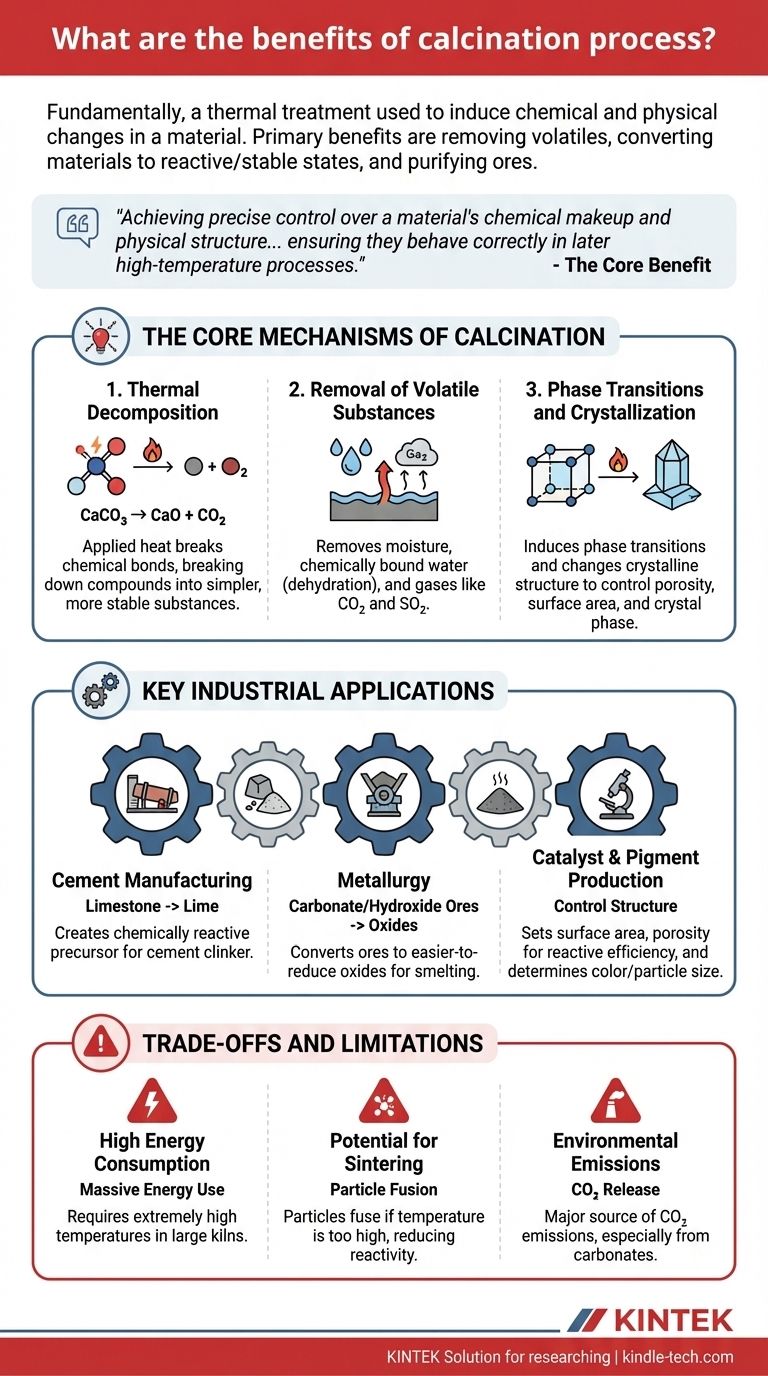

Fondamentalement, le processus de calcination est une forme de traitement thermique utilisée pour induire des changements chimiques et physiques dans un matériau. Ses principaux avantages sont d'éliminer les substances volatiles telles que l'eau et le dioxyde de carbone, de convertir les matériaux dans un état plus réactif ou stable, et de purifier les minerais avant un traitement ultérieur comme la fusion. Ce chauffage contrôlé prépare une matière première en modifiant fondamentalement sa composition.

L'avantage fondamental de la calcination n'est pas simplement de « nettoyer » un minerai, mais plutôt d'obtenir un contrôle précis sur la composition chimique et la structure physique d'un matériau. Elle transforme les matériaux en un état plus stable et prévisible, garantissant qu'ils se comportent correctement lors des processus à haute température ultérieurs tels que la fusion ou la production de ciment.

Les mécanismes fondamentaux de la calcination

La calcination réalise ses avantages grâce à plusieurs mécanismes clés entraînés par une chaleur élevée, généralement en l'absence d'air ou avec un oxygène limité pour éviter la combustion.

Décomposition thermique

Le principe central de la calcination est la décomposition thermique. La chaleur appliquée fournit suffisamment d'énergie pour rompre les liaisons chimiques au sein d'un composé, provoquant sa décomposition en substances plus simples et plus stables.

Un exemple classique est la calcination du calcaire (carbonate de calcium, CaCO₃) pour produire de la chaux (oxyde de calcium, CaO). La chaleur chasse le dioxyde de carbone (CO₂), laissant derrière elle un oxyde hautement réactif essentiel pour la fabrication du ciment et de l'acier.

Élimination des substances volatiles

L'un des objectifs principaux de la calcination est d'éliminer les composants volatils qui pourraient interférer avec les étapes ultérieures de la production. Cela va au-delà du simple séchage.

Cela comprend l'élimination de l'humidité liée physiquement, de l'eau chimiquement liée (déshydratation) des hydrates comme la bauxite, et des gaz comme le dioxyde de carbone des carbonates ou le dioxyde de soufre des sulfates. Le résultat est un matériau de base plus concentré et purifié.

Transitions de phase et cristallisation

La chaleur peut également induire des transitions de phase, modifiant la structure cristalline d'un matériau sans altérer sa formule chimique.

Cet avantage est crucial pour contrôler les propriétés finales d'un matériau. Par exemple, la calcination peut être utilisée pour contrôler la porosité, la surface spécifique et la phase cristalline de matériaux comme l'alumine, ce qui est essentiel pour leur utilisation comme abrasifs, céramiques ou supports de catalyseurs.

Applications industrielles clés et leurs avantages

Les avantages de la calcination sont le plus clairement visibles dans ses applications industrielles à grande échelle.

Dans la fabrication du ciment

La calcination est le cœur de la production de ciment. Le calcaire est chauffé dans un four pour produire de l'oxyde de calcium (chaux), l'ingrédient réactif principal qui formera plus tard le clinker de ciment. L'avantage ici est de créer un précurseur chimiquement réactif.

En métallurgie

Comme l'indique la référence, la calcination est une étape vitale dans la préparation des minerais métalliques. Elle convertit les minerais de carbonate et d'hydroxyde en leurs formes oxydes, qui sont beaucoup plus faciles à réduire en métal pur dans une fonderie.

Par exemple, le minerai de bauxite (oxyde d'aluminium hydraté) est calciné pour produire de l'alumine anhydre (Al₂O₃), la matière première pour la production de métal aluminium. Cela élimine l'eau qui consommerait autrement d'énormes quantités d'énergie dans la cuve de fusion.

Dans la production de catalyseurs et de pigments

Dans des domaines plus spécialisés, la calcination offre un contrôle précis de la structure physique d'un matériau. Pour les catalyseurs, le processus définit la surface spécifique et la porosité finales, ce qui détermine son efficacité réactive. Pour les pigments, il peut déterminer la couleur finale et la taille des particules.

Comprendre les compromis et les limites

Bien que très bénéfique, la calcination n'est pas sans défis. Comprendre ces compromis est essentiel pour toute application technique.

Consommation d'énergie élevée

La calcination nécessite le maintien de températures extrêmement élevées dans d'énormes fours rotatifs. Ce processus est très énergivore, représentant un coût opérationnel important et un facteur majeur dans l'empreinte énergétique globale des industries comme le ciment et la métallurgie.

Risque de frittage

Si la température est trop élevée ou maintenue trop longtemps, les particules peuvent commencer à fusionner dans un processus appelé frittage. Cette agglomération peut réduire la surface spécifique et la réactivité du matériau, ce qui est souvent le contraire de l'objectif visé. Un contrôle précis de la température est essentiel pour éviter cela.

Émissions environnementales

Le processus lui-même est une source majeure d'émissions. La décomposition thermique des carbonates, en particulier le calcaire, libère d'énormes quantités de dioxyde de carbone (CO₂) directement dans l'atmosphère. Cela fait des industries qui dépendent de la calcination un foyer majeur pour les stratégies de capture du carbone et de réduction des émissions.

Appliquer la calcination pour des objectifs spécifiques

Pour exploiter efficacement le processus, vous devez l'aligner sur votre objectif principal.

- Si votre objectif principal est de produire un intermédiaire chimique réactif : Le principal avantage est la création d'oxydes hautement réactifs, comme la chaux vive à partir du calcaire, pour une utilisation dans des processus chimiques ultérieurs.

- Si votre objectif principal est de préparer un minerai métallique pour la fusion : L'avantage clé est la conversion du minerai en une forme d'oxyde plus facilement réductible, ce qui améliore l'efficacité et la consommation d'énergie du four de fusion.

- Si votre objectif principal est de contrôler les propriétés physiques d'un matériau : La calcination est essentielle pour modifier la structure cristalline, contrôler la porosité et fixer la surface spécifique finale pour des applications telles que les catalyseurs et les céramiques.

En fin de compte, la calcination offre un contrôle critique sur l'état chimique et physique d'un matériau, ce qui en fait une étape indispensable dans la fabrication des matériaux les plus essentiels au monde.

Tableau récapitulatif :

| Avantage | Mécanisme clé | Application principale |

|---|---|---|

| Éliminer les substances volatiles | Décomposition thermique | Purification des minerais, déshydratation des matériaux |

| Créer des oxydes réactifs | Décomposition chimique | Production de ciment, métallurgie |

| Contrôler les propriétés physiques | Transitions de phase | Fabrication de catalyseurs et de pigments |

Optimisez votre traitement des matériaux avec les solutions de calcination de KINTEK

La calcination est une étape critique pour obtenir les propriétés chimiques et physiques précises requises dans des industries telles que la métallurgie, la production de ciment et la fabrication de catalyseurs. Le processus exige des équipements fiables et performants pour garantir des résultats constants et une efficacité opérationnelle.

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables avancés adaptés aux processus à haute température. Nos solutions sont conçues pour vous aider à :

- Améliorer le contrôle des processus : Obtenir une gestion précise de la température pour éviter le frittage et maximiser la réactivité du matériau.

- Améliorer la qualité des produits : Produire des oxydes et des intermédiaires constants et de haute pureté pour vos applications en aval.

- Augmenter l'efficacité opérationnelle : Tirer parti de conceptions écoénergétiques pour gérer les fortes demandes énergétiques de la calcination.

Que vous développiez de nouveaux matériaux ou optimisiez les lignes de production existantes, KINTEK possède l'expertise et l'équipement pour soutenir vos objectifs.

Prêt à transformer vos matériaux avec précision ? Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions de calcination peuvent bénéficier à vos besoins spécifiques en laboratoire ou industriels.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif électrique pour pyrolyse de biomasse

- Four de régénération électrique pour charbon actif à four rotatif

Les gens demandent aussi

- Quel équipement est utilisé dans la pyrolyse ? Choisir le bon réacteur pour votre matière première et vos produits

- Quels sont les produits de la pyrolyse du bois ? Un guide sur les rendements en biochar, bio-huile et gaz de synthèse

- Quels sont les types de réacteurs de pyrolyse utilisés dans l'industrie ? Choisissez la bonne technologie pour votre produit

- Quel est le but d'un calcinateur ? Améliorer l'efficacité du traitement à haute température

- Quelle biomasse est utilisée en pyrolyse ? Sélectionner la matière première optimale pour vos objectifs