Une zone chaude appropriée est le cœur fonctionnel de tout four à haute température, et sa conception a un impact profond sur le succès opérationnel. Choisir la bonne améliore directement la qualité et la cohérence de votre processus de production grâce à une uniformité de température supérieure, prolonge la durée de vie du four et réduit considérablement les coûts de maintenance et d'exploitation à long terme.

L'efficacité d'un four ne consiste pas seulement à atteindre des températures élevées ; il s'agit de la manière dont il distribue cette chaleur de manière efficace et constante. Une zone chaude bien conçue y parvient en minimisant sa propre absorption d'énergie et en maximisant la stabilité thermique, ce qui a un impact direct sur la qualité du produit et le coût total de possession.

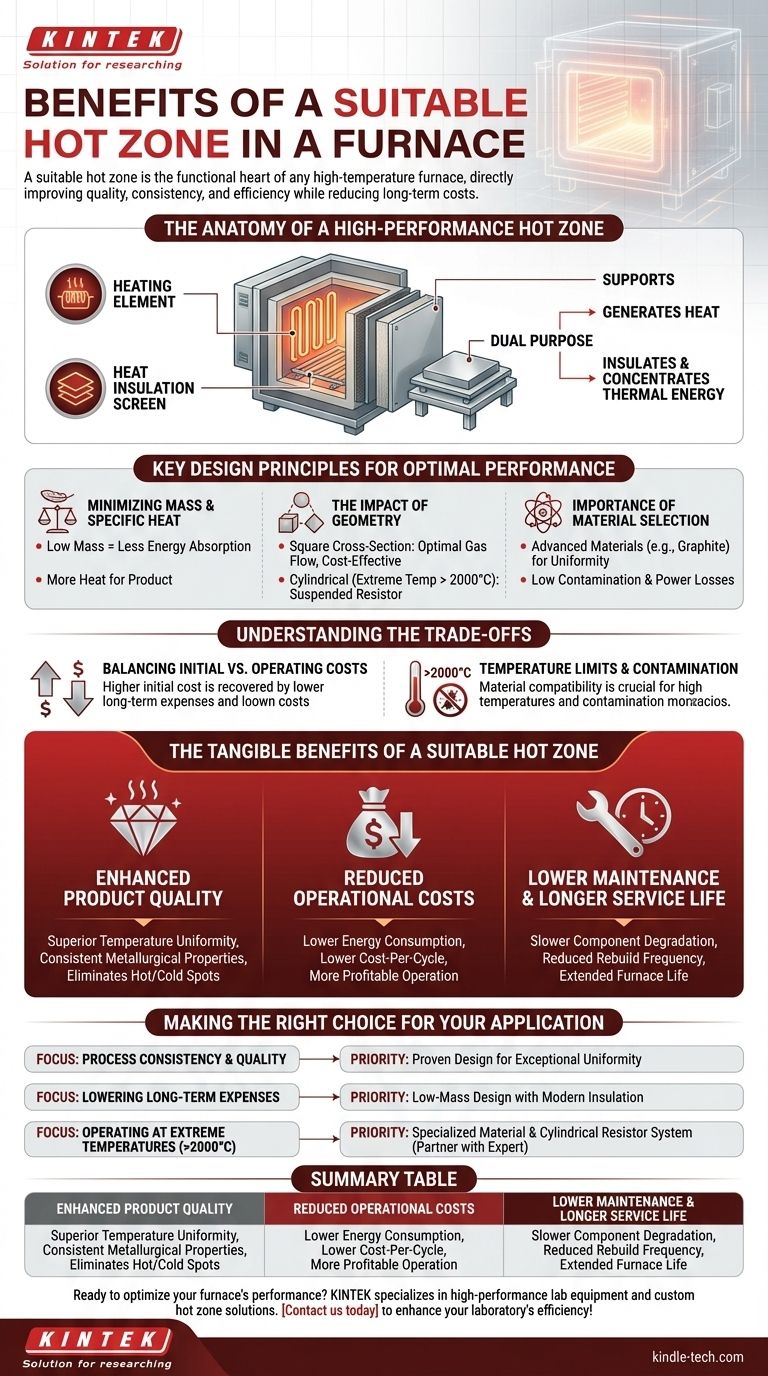

L'anatomie d'une zone chaude haute performance

Une zone chaude est l'assemblage interne principal où a lieu le chauffage de la charge de travail. Comprendre ses composants et son objectif est la clé pour apprécier son importance.

Composants clés

La zone chaude est un système conçu, composé principalement d'un élément chauffant, d'un écran d'isolation thermique (ou pack) et de supports pour maintenir le produit traité.

L'objectif central : chauffer et isoler

Ce système a un double rôle essentiel. Sa première tâche est de générer de la chaleur, et sa deuxième tâche, tout aussi importante, est d'isoler cette énergie thermique, en la concentrant sur la charge de travail et en empêchant sa perte vers les parties plus froides du four.

Principes de conception clés pour des performances optimales

La « pertinence » d'une zone chaude dépend de principes de conception spécifiques qui régissent son efficacité et son rendement. Ces choix déterminent la performance du four dans une application donnée.

Minimiser la masse et la chaleur spécifique

Une zone chaude idéale doit être conçue avec une faible masse et une faible chaleur spécifique. C'est un principe essentiel pour l'efficacité énergétique.

Moins de masse signifie moins d'énergie gaspillée à chauffer les composants du four eux-mêmes, permettant à plus d'énergie thermique d'être absorbée par la charge de produit réelle.

L'impact de la géométrie

La forme physique de la zone chaude influence à la fois les performances et le coût. Une section transversale carrée est souvent préférée car elle favorise un flux de gaz optimal et est plus rentable par rapport à son volume utile.

Pour des températures extrêmement élevées, généralement supérieures à 2000°C, les options deviennent plus limitées, nécessitant souvent une conception de résistance cylindrique suspendue.

L'importance de la sélection des matériaux

Choisir les bons matériaux est crucial pour les performances. Les premières conceptions de fours étaient souvent entièrement métalliques, mais les zones chaudes modernes utilisent couramment des matériaux avancés comme le graphite pour l'isolation et les composants.

Les bons matériaux garantissent que le four peut maintenir des températures uniformes, fonctionner avec une faible contamination et minimiser les pertes de puissance, en particulier à des températures très élevées.

Comprendre les compromis

Sélectionner une zone chaude ne consiste pas seulement à choisir l'option la plus avancée ; il s'agit d'adapter la technologie à l'application et au budget.

Équilibrer les coûts initiaux et d'exploitation

Une zone chaude conçue avec des composants à faible masse et une isolation supérieure peut avoir un prix d'achat initial plus élevé.

Cependant, cet investissement initial est souvent récupéré grâce à des coûts d'exploitation à long terme considérablement plus bas en raison de la réduction de la consommation d'énergie et de cycles de maintenance moins fréquents.

Les limites de température définissent vos options

La température de fonctionnement requise est le facteur le plus important qui dicte vos choix de conception. À mesure que vous vous aventurez dans des plages de températures plus élevées, la liste des matériaux viables et des géométries éprouvées se réduit considérablement.

Contrôle de la contamination et de l'atmosphère

Les matériaux utilisés dans la zone chaude interagissent directement avec l'atmosphère du four. Un matériau inapproprié peut dégazer ou réagir avec le processus, entraînant une contamination du produit et des résultats incohérents. Cela fait de la compatibilité des matériaux un facteur non négociable.

Les avantages tangibles d'une zone chaude appropriée

Lorsque ces principes de conception sont correctement appliqués à votre processus spécifique, les avantages sont clairs et mesurables.

Amélioration de la qualité des produits

Le plus grand avantage est une uniformité de température supérieure. Une zone chaude bien conçue distribue la chaleur uniformément sur la charge de travail, garantissant des propriétés métallurgiques cohérentes et éliminant les points chauds ou froids qui gâchent les produits.

Réduction des coûts d'exploitation

En minimisant l'absorption d'énergie et en empêchant la perte de chaleur, une zone chaude appropriée réduit directement la consommation d'électricité. Cela se traduit par un coût par cycle plus bas et une opération plus rentable.

Maintenance réduite et durée de vie plus longue

L'utilisation des bons matériaux pour la température et l'atmosphère signifie que les composants de la zone chaude se dégradent beaucoup plus lentement. Cela réduit la fréquence des reconstructions coûteuses et prolonge la durée de vie globale du four.

Faire le bon choix pour votre application

Sélectionner la zone chaude optimale nécessite d'aligner sa conception sur vos objectifs opérationnels principaux.

- Si votre objectif principal est la cohérence du processus et la qualité du produit : Privilégiez une conception éprouvée pour offrir une uniformité de température exceptionnelle pour votre charge et votre plage de température spécifiques.

- Si votre objectif principal est de réduire les dépenses d'exploitation à long terme : Concentrez-vous sur une conception à faible masse avec des matériaux d'isolation modernes pour minimiser la consommation d'énergie sur la durée de vie du four.

- Si votre objectif principal est de fonctionner à des températures extrêmes (supérieures à 2000°C) : Vos choix sont spécialisés ; collaborez avec un expert pour configurer le système de résistance cylindrique et le matériau appropriés à vos besoins.

En fin de compte, choisir la bonne zone chaude est un investissement direct dans l'efficacité, la fiabilité et la qualité de l'ensemble de votre opération de traitement thermique.

Tableau récapitulatif :

| Avantage | Impact clé |

|---|---|

| Amélioration de la qualité des produits | Une uniformité de température supérieure garantit des propriétés métallurgiques cohérentes. |

| Réduction des coûts d'exploitation | Consommation d'énergie et coût par cycle plus faibles. |

| Durée de vie plus longue | Une dégradation plus lente des composants réduit la fréquence de maintenance. |

Prêt à optimiser les performances de votre four ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance, y compris les solutions de zone chaude personnalisées adaptées à vos besoins de traitement thermique. Notre expertise garantit que votre four offre une qualité constante, une efficacité énergétique et une fiabilité à long terme. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide au molybdène

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de laboratoire tubulaire multi-zones

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Quels sont les avantages du brasage à la torche ? Découvrez le contrôle supérieur du brasage moderne

- Quels sont les métaux les plus couramment utilisés dans la zone chaude d'un four à vide ? Découvrez la clé du traitement de haute pureté

- Pourquoi le traitement thermique sous vide à haute température est-il essentiel pour l'acier Cr-Ni ? Optimisation de la résistance et de l'intégrité de surface

- Quels sont les avantages de la cuisson sous vide ? Obtenez une pureté et des performances matérielles ultimes

- À quelle température le molybdène s'évapore-t-il ? Comprendre ses limites à haute température