Essentiellement, le traitement thermique est un processus hautement contrôlé de chauffage et de refroidissement des métaux pour modifier intentionnellement leur structure cristalline interne. Les catégories primaires ne sont pas seulement une liste de techniques, mais sont mieux comprises par leur résultat visé : rendre un métal plus mou et plus malléable (recuit), le rendre plus dur et plus résistant à l'usure (trempe), ou affiner ses propriétés pour un but spécifique (revenu). Des processus comme la trempe ne sont pas une catégorie mais une étape critique du processus de durcissement.

Le traitement thermique consiste fondamentalement à manipuler la microstructure d'un métal. En gérant soigneusement la température et le temps, vous pouvez ajuster précisément les propriétés physiques comme la dureté, la ténacité et la ductilité pour répondre à une exigence d'ingénierie spécifique.

L'objectif de l'adoucissement : Améliorer la malléabilité

L'objectif principal des traitements d'adoucissement est de soulager les contraintes, d'augmenter la ductilité et de rendre le matériau plus facile à usiner ou à former.

Qu'est-ce que le recuit ?

Le recuit produit un métal dans son état le plus doux et le plus ductile. Le processus implique de chauffer le matériau à une température spécifique, de le maintenir à cette température, puis de le refroidir très lentement, souvent en le laissant refroidir dans le four.

Ce refroidissement lent permet à la structure granulaire interne du métal de se reformer en un état uniforme et sans contrainte, maximisant sa douceur et son usinabilité.

Le but de la relaxation des contraintes

La relaxation des contraintes est un processus à basse température utilisé pour réduire les contraintes internes qui se sont accumulées pendant les processus de fabrication comme le soudage, l'usinage ou le formage à froid.

Ces contraintes peuvent entraîner une déformation ou une fissuration au fil du temps. La relaxation des contraintes chauffe la pièce suffisamment pour relâcher ces contraintes sans modifier significativement sa dureté globale ou ses propriétés mécaniques.

L'objectif du durcissement : Créer de la résistance

Les processus de durcissement sont conçus pour augmenter la résistance d'un matériau et sa résistance à l'usure et à l'abrasion. Ceci est réalisé en créant une microstructure très dure.

Le cycle de durcissement et de trempe

Le durcissement implique de chauffer un métal (généralement de l'acier) à une température élevée pour transformer sa structure cristalline, puis de le refroidir à une vitesse extrême.

Ce refroidissement rapide, connu sous le nom de trempe, est ce qui "fige" la structure dure en place. La trempe n'est pas une catégorie de traitement thermique en soi, mais l'étape de refroidissement critique qui permet le durcissement.

Différents milieux de trempe (eau, huile, saumure ou air forcé) offrent des vitesses de refroidissement différentes, qui sont choisies en fonction du type d'acier et de la géométrie de la pièce pour éviter les fissures.

Cémentation vs. Trempe à cœur

La trempe à cœur vise à obtenir une dureté constante sur toute la section transversale d'une pièce.

La cémentation, en revanche, crée une couche externe très dure et résistante à l'usure (la "cémentation") tout en laissant le noyau intérieur tenace et ductile. C'est idéal pour des pièces comme les engrenages qui nécessitent une surface durable mais doivent également résister aux chocs et aux impacts sans se briser.

Affinage des propriétés après durcissement

Une pièce entièrement durcie est souvent trop fragile pour une utilisation pratique. Des traitements ultérieurs sont utilisés pour affiner ses propriétés, échangeant une partie de la dureté contre une augmentation cruciale de la ténacité.

Pourquoi le revenu suit le durcissement

Le revenu est un traitement thermique secondaire, à basse température, effectué immédiatement après qu'une pièce a été durcie et trempée.

Il réduit légèrement la dureté extrême mais, plus important encore, il soulage les contraintes internes et augmente significativement la ténacité du matériau, c'est-à-dire sa capacité à absorber de l'énergie et à résister à la fracture. La dureté finale est contrôlée par la température de revenu.

Normalisation pour une structure uniforme

La normalisation est similaire au recuit mais utilise un taux de refroidissement plus rapide, généralement en laissant la pièce refroidir à l'air ambiant.

Ce processus affine la structure granulaire, la rendant plus uniforme. Le résultat est un métal plus résistant et plus dur qu'une pièce recuite, mais moins fragile qu'une pièce entièrement durcie, offrant un matériau prévisible et cohérent pour l'usinage ou le traitement thermique ultérieur.

Comprendre les compromis

Le choix d'un traitement thermique est toujours un exercice d'équilibre entre des propriétés concurrentes. Il n'y a pas de processus "meilleur" unique, seulement le plus approprié pour l'application.

Le dilemme dureté vs. ténacité

C'est le compromis le plus fondamental en traitement thermique. Lorsque vous augmentez la dureté d'un matériau, vous diminuez presque toujours sa ténacité et sa ductilité, le rendant plus fragile.

Une lime doit être extrêmement dure pour couper d'autres métaux, elle est donc rendue fragile. Une poutre en acier de construction pour un bâtiment doit être tenace pour résister à la fracture, sa dureté est donc beaucoup plus faible.

Le risque de déformation et de fissuration

Les changements rapides de température impliqués dans le traitement thermique, en particulier la trempe, induisent des contraintes internes importantes. S'ils ne sont pas gérés correctement, cela peut entraîner la déformation, la distorsion ou même la fissuration des pièces pendant le processus.

Un contrôle de processus approprié, la sélection des matériaux et la conception des pièces sont essentiels pour minimiser ces risques.

Choisir le bon traitement pour votre objectif

Votre choix doit être dicté par les exigences de performance finales du composant.

- Si votre objectif principal est une usinabilité et une formabilité maximales : Le recuit est votre processus de prédilection pour rendre le métal aussi doux et ductile que possible.

- Si votre objectif principal est une résistance élevée à l'usure et une grande résistance : Un processus de durcissement (comme la trempe à cœur ou la cémentation) suivi d'un revenu est la bonne voie.

- Si votre objectif principal est de réduire les contraintes de fabrication pour éviter une déformation future : La relaxation des contraintes est la solution ciblée qui n'altérera pas significativement les propriétés fondamentales du matériau.

- Si votre objectif principal est de créer une microstructure uniforme et raffinée pour une performance prévisible : La normalisation fournit une base cohérente pour l'utilisation finale ou un cycle de durcissement ultérieur.

En fin de compte, la sélection du traitement thermique correct nécessite une compréhension claire des propriétés finales que votre composant doit atteindre.

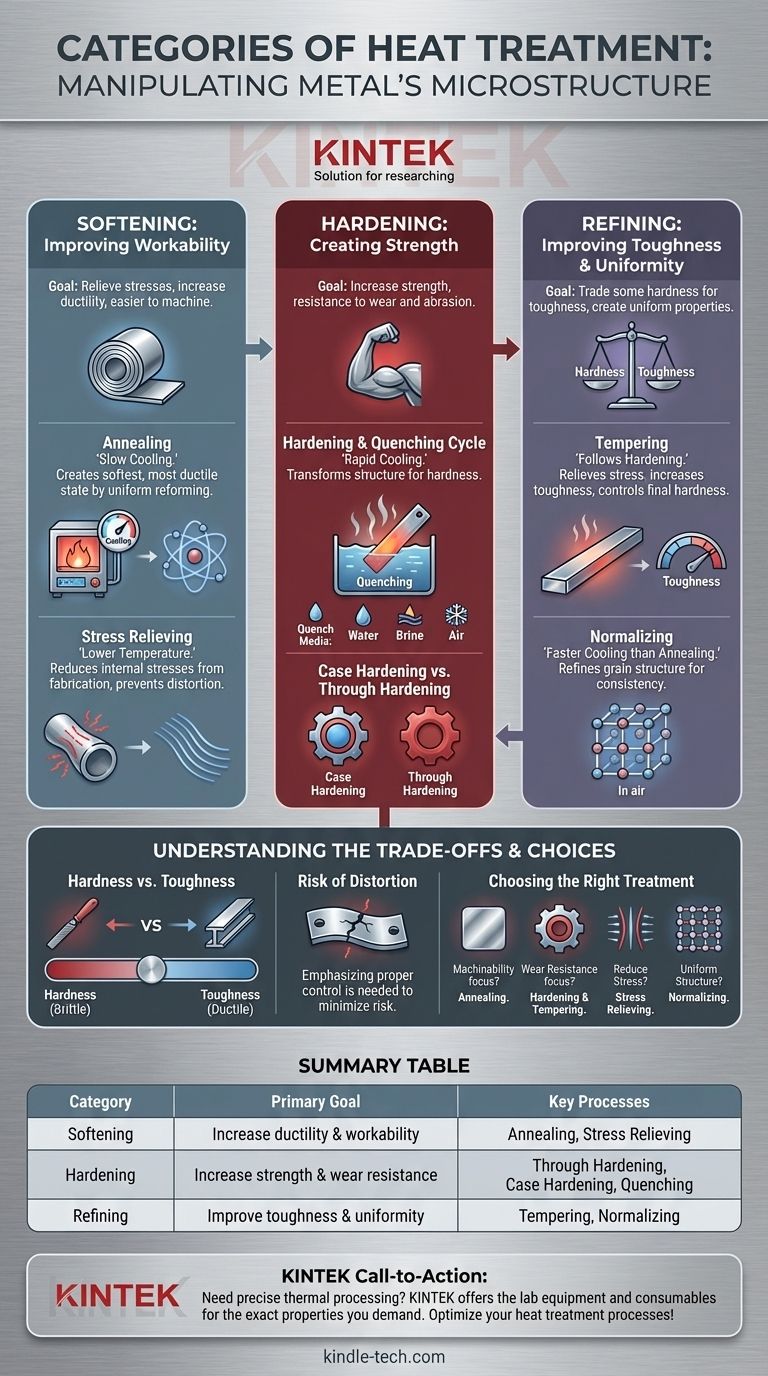

Tableau récapitulatif :

| Catégorie | Objectif principal | Processus clés |

|---|---|---|

| Adoucissement | Augmenter la ductilité et la malléabilité | Recuit, Relaxation des contraintes |

| Durcissement | Augmenter la résistance et la résistance à l'usure | Trempe à cœur, Cémentation, Trempe |

| Affinage | Améliorer la ténacité et l'uniformité | Revenu, Normalisation |

Besoin de spécifier le traitement thermique parfait pour vos matériaux ? KINTEK est spécialisé dans l'équipement de laboratoire et les consommables nécessaires pour un traitement thermique précis. Notre expertise vous assure d'atteindre la dureté, la ténacité et la durabilité exactes que votre projet exige. Contactez nos experts dès aujourd'hui pour optimiser vos processus de traitement thermique !

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four de laboratoire tubulaire vertical

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- À quelle température est-il sûr d'ouvrir un four à moufle ? Un guide pour prévenir les blessures et les dommages matériels

- Quels sont les différents types de fours de laboratoire ? Trouvez celui qui convient parfaitement à votre application

- Comment régler un four à moufle ? Un guide étape par étape pour une utilisation sûre et précise

- Quel est le processus d'un four à moufle ? De l'électricité au contrôle précis des hautes températures

- Comment utiliser un four à moufle ? Maîtrisez un traitement à haute température sûr et précis