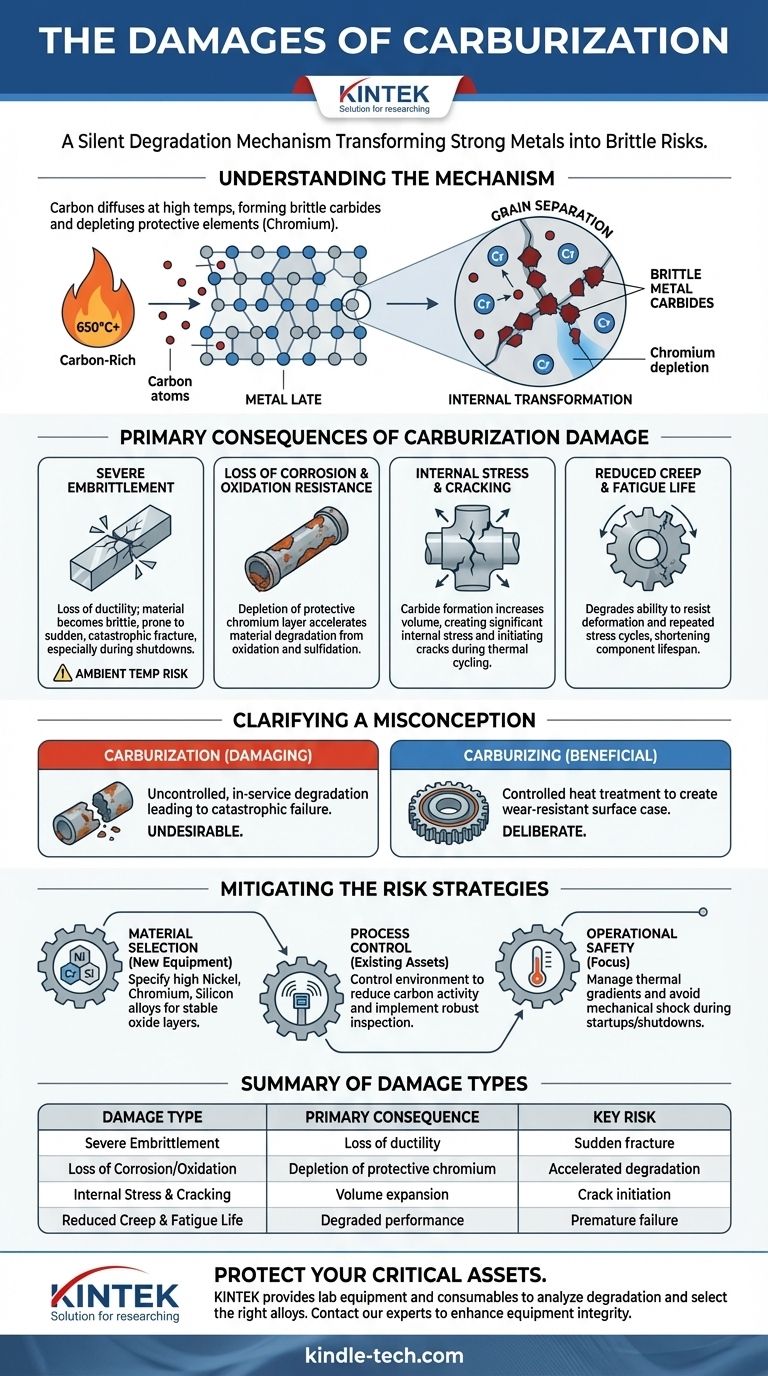

Les principaux dommages de la carburation sont une fragilisation sévère, une perte catastrophique de résistance à la corrosion et à l'oxydation, et une réduction fondamentale de l'intégrité structurelle globale du matériau. Ce mécanisme de dégradation à haute température transforme les métaux solides et ductiles en un état fragile, les rendant très susceptibles à une rupture soudaine et inattendue.

La carburation est un mécanisme de dégradation silencieux qui agit de l'intérieur vers l'extérieur. En infusant un métal avec un excès de carbone à haute température, elle épuise les éléments qui confèrent résistance et protection, préparant finalement le terrain à une défaillance catastrophique de l'équipement.

Comment la carburation modifie fondamentalement un métal

La carburation est un phénomène métallurgique, pas seulement une corrosion de surface. Elle se produit lorsque des matériaux, généralement des aciers inoxydables et d'autres alliages haute température, sont exposés à un environnement riche en carbone à des températures élevées (généralement supérieures à 650°C / 1200°F).

La diffusion du carbone

À hautes températures, la structure atomique du métal se dilate, permettant aux petits atomes de carbone de l'environnement environnant de diffuser directement dans la structure granulaire interne du matériau.

Formation de carbures fragiles

Une fois à l'intérieur, le carbone réagit avec les éléments d'alliage clés – notamment le chrome – pour former des particules dures et fragiles appelées carbures métalliques. Ces carbures précipitent le long des joints de grains du métal.

Épuisement des éléments protecteurs

Ce processus "vole" efficacement le chrome du métal de base. Étant donné que le chrome est l'élément principal responsable de la création de la couche d'oxyde passive protectrice qui confère à l'acier inoxydable sa résistance à la corrosion, son épuisement rend le matériau vulnérable.

Les conséquences des dommages de carburation

Les changements internes causés par la carburation se manifestent sous des formes de dommages graves et souvent dangereuses pour les composants industriels tels que les tubes de four, les composants de réacteur et les serpentins de craqueur d'éthylène.

Fragilisation sévère

Le réseau de carbures durs créé à l'intérieur du métal réduit sévèrement sa ductilité, c'est-à-dire sa capacité à se déformer sous contrainte. Le matériau devient fragile, un peu comme du verre, et peut se fracturer sans aucun avertissement.

Ce risque est particulièrement élevé aux températures ambiantes, par exemple lors d'un arrêt d'usine. Un composant qui fonctionnait de manière fiable à haute température peut se fracturer suite à un choc mécanique mineur ou à une contrainte thermique une fois qu'il a refroidi.

Perte de résistance à la corrosion et à l'oxydation

Avec le chrome emprisonné dans les carbures, le métal ne peut plus former sa couche protectrice auto-cicatrisante. Cela le rend très susceptible à l'oxydation et à la sulfuration ultérieures à haute température, accélérant rapidement la dégradation globale du matériau.

Contrainte interne et fissuration

La formation de carbures provoque une augmentation localisée du volume. Cette expansion crée une contrainte interne significative au sein du matériau, ce qui peut entraîner l'initiation de fissures, en particulier lors des cycles thermiques (chauffage et refroidissement).

Réduction de la durée de vie en fluage et en fatigue

Alors qu'une surface légèrement carburée peut parfois présenter une dureté accrue, une carburation sévère dégrade significativement la capacité du matériau à résister à la déformation sous contrainte à long terme (fluage) et aux cycles de contrainte répétés (fatigue).

Clarification d'une idée fausse critique

Il est essentiel de distinguer entre une dégradation incontrôlée et un processus de fabrication contrôlé qui semble similaire. C'est un point de confusion courant.

Carburation vs. Cémentation

La carburation est le mécanisme de dégradation incontrôlé, indésirable et dommageable discuté ici. Elle se produit en service et conduit à la défaillance.

La cémentation, en revanche, est un processus de traitement thermique délibéré. Elle est utilisée pour créer une "couche" de surface dure et résistante à l'usure sur un composant (comme un engrenage) tout en laissant le cœur tenace et ductile. Il s'agit d'un processus hautement contrôlé et bénéfique.

Faire le bon choix pour atténuer les risques

La prévention des dommages dus à la carburation nécessite une stratégie axée à la fois sur la sélection des matériaux et le contrôle de l'environnement d'exploitation. Votre approche dépend de votre objectif principal.

- Si votre objectif principal est la sélection des matériaux pour un nouvel équipement : Spécifiez des alliages à forte concentration de nickel, de chrome et de silicium. Ces éléments forment des couches d'oxyde plus stables et protectrices qui inhibent l'entrée de carbone.

- Si votre objectif principal est de prolonger la durée de vie des actifs existants : Priorisez le contrôle de l'environnement de processus pour réduire l'activité du carbone et mettez en œuvre un programme d'inspection robuste pour détecter la carburation tôt avant qu'elle ne conduise à une défaillance.

- Si votre objectif principal est la sécurité opérationnelle : Reconnaissez que le plus grand risque est la fracture fragile lors des arrêts ou des démarrages. Mettez en œuvre des procédures pour gérer soigneusement les gradients thermiques et éviter les chocs mécaniques sur tout composant susceptible de carburation.

En fin de compte, comprendre la carburation comme un mécanisme de dégradation interne est la clé pour prévenir les défaillances soudaines et coûteuses qu'elle peut provoquer.

Tableau récapitulatif :

| Type de dommage | Conséquence principale | Risque clé |

|---|---|---|

| Fragilisation sévère | Perte de ductilité ; le matériau devient fragile comme du verre | Fracture soudaine, surtout lors des arrêts |

| Perte de résistance à la corrosion/oxydation | Épuisement du chrome protecteur | Dégradation accélérée et perte de matériau |

| Contrainte interne et fissuration | Expansion volumique due à la formation de carbures | Initiation de fissures lors des cycles thermiques |

| Réduction de la durée de vie en fluage et en fatigue | Performance dégradée sous contrainte à long terme | Défaillance prématurée des composants critiques |

Protégez vos équipements haute température de la menace silencieuse de la carburation.

La carburation peut entraîner des défaillances soudaines et catastrophiques qui compromettent la sécurité et provoquent des temps d'arrêt coûteux. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables qui vous aident à analyser la dégradation des matériaux et à sélectionner les bons alliages pour vos applications exigeantes.

Notre expertise soutient vos efforts en matière de sélection des matériaux, de contrôle des processus et de maintenance préventive pour atténuer les risques de carburation.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer l'intégrité et la longévité de vos actifs critiques.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide graphite 2200 ℃

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Combien de temps faut-il pour effectuer un traitement thermique ? Une journée complète pour un taux d'éradication des punaises de lit de 100 %

- Un arc peut-il se produire dans le vide ? Oui, et voici comment l'éviter dans votre conception haute tension.

- Quels matériaux sont utilisés dans un four sous vide ? Un guide sur les matériaux de zone chaude et les métaux traités

- Est-il vrai ou faux que la chaleur ne peut pas se propager dans le vide ? Découvrez comment la chaleur traverse le vide de l'espace

- Que devient la chaleur générée dans le vide ? Maîtriser le contrôle thermique pour des matériaux supérieurs