Il n'y a pas de température et de temps uniques pour le recuit. Ces paramètres dépendent de manière critique du matériau spécifique traité, de son état initial et des propriétés finales souhaitées.

Traiter le recuit comme une recette universelle est le point d'échec le plus courant ; par exemple, la température de recuit correcte pour un alliage d'acier courant est suffisamment élevée pour faire fondre l'aluminium.

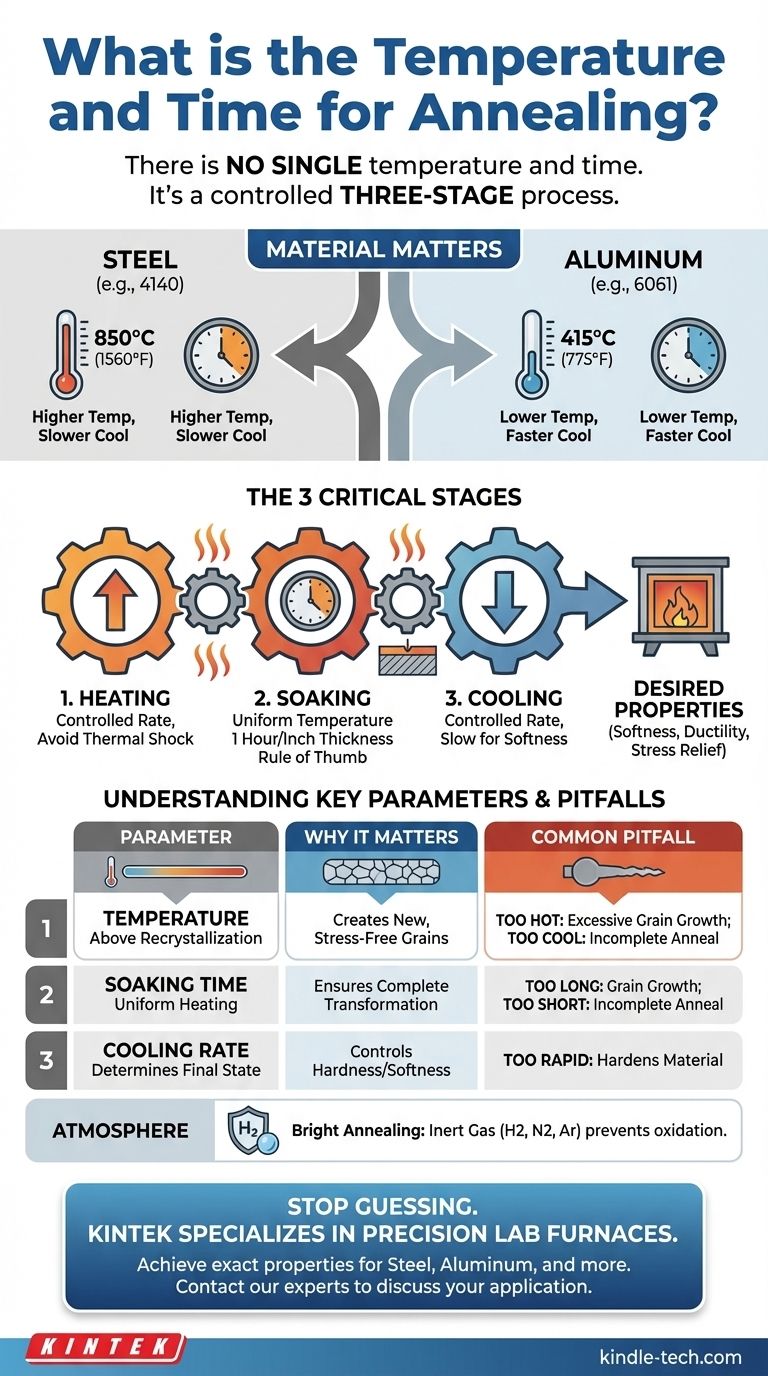

Le principe fondamental du recuit n'est pas d'atteindre un chiffre magique, mais de contrôler un processus thermique en trois étapes — chauffage, maintien en température et refroidissement — chacune étant adaptée précisément à la métallurgie unique du matériau et à votre objectif spécifique.

Pourquoi une réponse universelle n'existe pas

L'objectif du recuit est de modifier la microstructure d'un matériau pour obtenir le résultat souhaité. Étant donné que chaque matériau a une structure unique et réagit différemment à la chaleur, le processus doit être personnalisé.

Le rôle de la composition du matériau

Différents métaux et leurs alliages ont des températures de recristallisation très différentes — le point auquel de nouveaux grains sans contrainte sont formés.

Un acier allié comme le 4140 nécessite une température d'environ 850°C (1560°F), tandis qu'un alliage d'aluminium comme le 6061 recuit à une température beaucoup plus basse de 415°C (775°F). L'utilisation d'une mauvaise température ne fera rien ou endommagera le matériau.

Les propriétés mécaniques souhaitées

Le recuit n'est pas un processus unique mais une catégorie de traitements. Un recuit complet vise une douceur et une ductilité maximales, tandis qu'un recuit de détente utilise des températures plus basses juste pour éliminer les contraintes internes de fabrication sans modifier significativement la dureté.

Les trois étapes critiques du recuit

Le recuit réussi de tout matériau nécessite un contrôle précis sur trois phases distinctes. La température et le temps que vous avez demandés se rapportent principalement à la deuxième étape, mais elle n'a pas de sens sans les autres.

Étape 1 : Chauffage à température

Le matériau est chauffé à une vitesse contrôlée jusqu'à la température de recuit cible. Un chauffage trop rapide peut provoquer un choc thermique et des contraintes, en particulier dans les pièces complexes.

Étape 2 : Maintien en température (température et temps)

C'est la phase où le matériau est maintenu à la température cible. L'objectif est de permettre à toute la pièce, de la surface au cœur, d'atteindre une température uniforme et que les changements microstructuraux nécessaires se produisent.

Le temps de maintien est souvent déterminé par la section transversale la plus épaisse de la pièce — une règle empirique courante est d'une heure par pouce d'épaisseur, mais ce n'est qu'un point de départ.

Étape 3 : Refroidissement contrôlé

La vitesse de refroidissement est tout aussi critique que la température de chauffage. Pour qu'un recuit complet produise une structure douce et ductile dans l'acier, il doit être refroidi extrêmement lentement, souvent en le laissant à l'intérieur du four pendant qu'il refroidit. La trempe ou le refroidissement rapide produiront une structure dure, ce qui annulerait l'objectif.

Comprendre les paramètres clés et les compromis

Le choix des bons paramètres implique d'équilibrer les résultats souhaités avec les pièges potentiels.

Trouver la bonne température

Le paramètre le plus important est la température de recristallisation. Pour la plupart des processus, la température de recuit est réglée légèrement au-dessus de ce point.

Cette température garantit que les grains déformés et à haute énergie créés lors du travail à froid sont remplacés par de nouveaux grains sans contrainte, ce qui restaure la ductilité et réduit la dureté.

Le risque de trop chaud ou trop long

Dépasser la température optimale ou la maintenir trop longtemps peut entraîner une croissance excessive des grains. Bien que le matériau soit doux, de gros grains peuvent dégrader la ténacité et entraîner une mauvaise finition de surface après formage.

Le risque de trop froid ou trop court

Ne pas atteindre la température requise ou ne pas maintenir suffisamment longtemps entraînera un recuit incomplet. La microstructure ne se transformera pas complètement et le matériau n'atteindra pas le niveau de douceur ou de détente souhaité.

L'importance de l'atmosphère

Pour une surface propre et sans oxyde, un processus appelé recuit brillant est utilisé. Celui-ci est réalisé dans une atmosphère contrôlée et inerte.

Comme le note votre document de référence, les atmosphères courantes comprennent l'hydrogène pur, l'azote ou l'argon. Cette atmosphère protectrice empêche l'oxydation, qui formerait autrement une couche de calamine à la surface du matériau à des températures élevées.

Comment déterminer les bons paramètres pour votre projet

Pour trouver le bon point de départ, vous devez consulter une fiche technique de matériau ou un manuel de métallurgie pour l'alliage spécifique avec lequel vous travaillez.

- Si votre objectif principal est une douceur et une ductilité maximales : Vous effectuez probablement un recuit complet, qui nécessite un chauffage au-dessus de la température de transformation supérieure du matériau, puis un refroidissement très lent dans le four.

- Si votre objectif principal est d'éliminer les contraintes internes dues au soudage ou à l'usinage : Vous avez besoin d'un recuit de détente, qui utilise une température plus basse (en dessous du point de transformation) et se préoccupe principalement d'un maintien uniforme et d'un refroidissement lent.

- Si votre objectif principal est d'améliorer l'usinabilité de l'acier à haute teneur en carbone : Vous pourriez avoir besoin d'un cycle spécifique appelé recuit de sphéroïdisation, qui implique un maintien prolongé juste en dessous de la température de transformation inférieure pour créer une microstructure spécifique.

En fin de compte, les bons paramètres sont trouvés en consultant des données techniques fiables pour votre matériau spécifique et en les confirmant par des tests.

Tableau récapitulatif :

| Paramètre | Pourquoi c'est important | Piège courant |

|---|---|---|

| Température | Doit être supérieure au point de recristallisation du matériau pour l'adoucir. | Une mauvaise température peut endommager le matériau ou ne rien faire. |

| Temps de maintien | Assure que toute la pièce chauffe uniformément pour les changements microstructuraux. | Trop court : recuit incomplet. Trop long : croissance excessive des grains. |

| Vitesse de refroidissement | Détermine les propriétés finales du matériau (par exemple, douceur vs dureté). | Un refroidissement rapide peut durcir le matériau, annulant l'objectif. |

Arrêtez de deviner vos paramètres de recuit.

KINTEK est spécialisé dans les fours de laboratoire de précision et les consommables, fournissant les environnements de chauffage contrôlés nécessaires aux processus de recuit réussis — que vous travailliez avec de l'acier, de l'aluminium ou d'autres alliages.

Nos experts peuvent vous aider à sélectionner l'équipement adapté pour obtenir les propriétés matérielles exactes dont vous avez besoin, de la douceur maximale à la détente.

Contactez nos experts en traitement thermique dès aujourd'hui pour discuter de votre matériau et de votre application spécifiques.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère d'hydrogène contrôlée à l'azote

Les gens demandent aussi

- Quel est le rôle d'une étuve de séchage sous vide dans le processus de coulée des membranes d'électrolyte polymère à base de PEO ?

- Quel est le processus de la machine de frittage ? Un guide de la métallurgie des poudres et de la liaison thermique

- Que fait le frittage au métal ? Transformer la poudre en pièces durables et performantes

- Que se passe-t-il avec le flux lorsque la température de brasage est atteinte ? Il s'active pour assurer une liaison parfaite.

- Comment rajeunir les tubes à vide ? Un guide pour restaurer la performance de la cathode

- Comment un four de revenu contribue-t-il au renforcement et à la résistance à la corrosion de l'acier Q345 ? Points clés

- Quel est le rôle du vide dans le dépôt ? Permettre des processus de couches minces contrôlés et de haute pureté

- Comment la température du four est-elle contrôlée ? Obtenez un traitement thermique précis grâce au contrôle PID