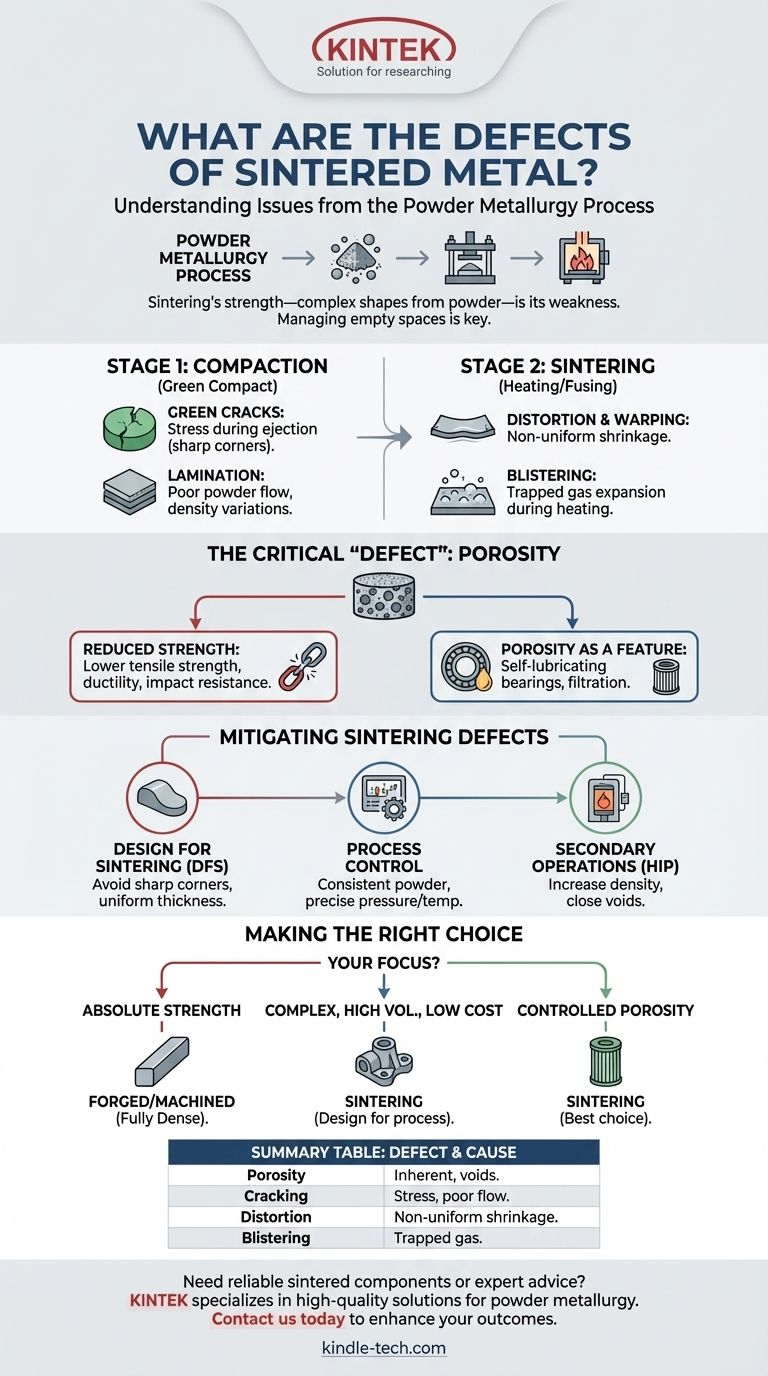

Les principaux défauts du métal fritté sont la porosité, la fissuration et la distorsion. Ces problèmes découlent directement de la nature unique du processus de métallurgie des poudres, qui implique le compactage de poudre métallique puis son chauffage en dessous de son point de fusion pour fusionner les particules, plutôt que la coulée d'un liquide en fusion.

La plus grande force du frittage – créer des formes complexes à partir de poudre – est aussi la source de ses faiblesses inhérentes. Le défi principal est de gérer les espaces vides entre les particules de poudre initiales, ce qui peut entraîner des défauts spécifiques et prévisibles si le processus n'est pas soigneusement contrôlé.

Le processus de métallurgie des poudres : une source de défauts

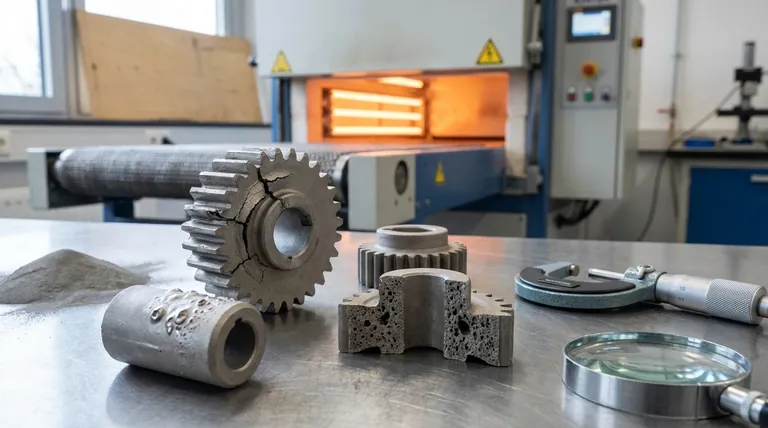

Pour comprendre les défauts, il faut d'abord comprendre le processus en deux étapes. Premièrement, la poudre métallique est pressée dans une forme dans une matrice, créant un "compact vert" fragile. Deuxièmement, ce compact est chauffé dans un four à atmosphère contrôlée, où les particules se lient et la pièce acquiert sa résistance.

Étape 1 : Défauts de compactage

Les défauts à ce stade se produisent avant même que la pièce ne soit chauffée. Le plus courant est la fissure verte, une fracture dans le compact fragile et non fritté.

Ces fissures sont généralement causées par des contraintes introduites lors de l'éjection de la pièce de la matrice de compactage. Les géométries complexes avec des coins vifs ou des changements brusques d'épaisseur sont particulièrement vulnérables.

Un autre défaut de compactage est la lamination, où la pièce présente des couches distinctes. Cela est souvent dû à un mauvais écoulement de la poudre dans la matrice, créant des variations de densité qui ne se lient pas correctement.

Étape 2 : Défauts de frittage

Ces défauts apparaissent pendant la phase de chauffage lorsque les particules de poudre fusionnent. La distorsion et le gauchissement sont des préoccupations importantes.

Cela se produit parce que la pièce rétrécit à mesure que les particules se lient et que les pores entre elles deviennent plus petits. Si la densité initiale du compact vert n'est pas uniforme, différentes sections rétréciront à des vitesses différentes, ce qui entraînera le gauchissement de la pièce.

Le cloques est un autre défaut clé, apparaissant sous forme de bulles ou de bosses à la surface de la pièce. Cela est dû au gaz qui se retrouve piégé dans les pores du compact pendant le chauffage. À mesure que la température augmente, le gaz se dilate plus rapidement qu'il ne peut s'échapper, forçant le matériau vers l'extérieur.

Le "défaut" le plus critique : la porosité

La caractéristique la plus déterminante d'une pièce frittée est sa porosité résiduelle. Bien que parfois une caractéristique souhaitée, pour les applications structurelles, c'est la principale limitation.

Porosité et résistance réduite

Parce que le métal n'est pas fondu et coulé, des vides microscopiques subsistent toujours entre les particules fusionnées. Cela signifie qu'une pièce frittée n'est presque jamais dense à 100 %.

Cette porosité inhérente réduit directement les propriétés mécaniques de la pièce. Comparé à un équivalent forgé ou laminé, un composant fritté aura généralement une résistance à la traction, une ductilité et une résistance aux chocs inférieures.

La porosité comme caractéristique

Inversement, cette porosité peut être un avantage significatif. C'est la base des paliers autolubrifiants, qui sont imprégnés d'huile, et des filtres, où les pores interconnectés permettent au fluide de passer.

Atténuation des défauts de frittage

Le contrôle de ces défauts est l'objectif central de la métallurgie des poudres de qualité. Le succès dépend de la maîtrise des variables à chaque étape.

Conception pour le frittage (DFS)

La stratégie la plus efficace consiste à concevoir la pièce en tenant compte du processus. Cela signifie éviter les coins internes vifs, minimiser les variations extrêmes d'épaisseur de paroi et concevoir des caractéristiques qui permettent un écoulement fluide de la poudre et l'éjection de la pièce.

Contrôle du processus

Un contrôle strict des matières premières et du processus est essentiel. Cela inclut l'utilisation de poudre métallique de haute qualité avec une taille de particule constante, garantissant un remplissage uniforme de la matrice, l'application d'une pression de compactage précise et la gestion minutieuse de la température et de l'atmosphère de frittage.

Opérations secondaires

Pour les applications haute performance où la porosité est inacceptable, des opérations secondaires peuvent être utilisées. Le Pressage Isostatique à Chaud (HIP), par exemple, applique simultanément une pression et une température élevées à une pièce frittée, fermant efficacement les vides internes et augmentant la densité à près de 100 %.

Faire le bon choix pour votre application

Comprendre ces défauts potentiels est essentiel pour décider si le frittage est le processus de fabrication approprié à vos besoins.

- Si votre objectif principal est la résistance et la durabilité absolues : Un composant forgé ou usiné à partir de barres pleines est probablement le choix supérieur, car il sera entièrement dense.

- Si votre objectif principal est de produire une forme complexe en grand volume et à faible coût : Le frittage est une excellente option, à condition que la conception de la pièce tienne compte des limitations du processus et que ses exigences de résistance mécanique soient dans des limites acceptables.

- Si votre objectif principal est une porosité contrôlée pour la filtration ou la lubrification : Le frittage n'est pas seulement le meilleur choix ; c'est souvent le seul choix.

En fin de compte, considérer ces "défauts" comme des compromis inhérents à un processus de fabrication très précieux permet une conception et une application intelligentes.

Tableau récapitulatif :

| Type de défaut | Causes courantes | Caractéristiques clés |

|---|---|---|

| Porosité | Inhérente au processus de fusion des poudres | Vides résiduels entre les particules ; réduit la résistance mais permet l'autolubrification/filtration |

| Fissuration | Contrainte lors de l'éjection, mauvais écoulement de la poudre | Fractures dans le compact vert ou couches laminées |

| Distorsion/Gauchissement | Densité/retrait non uniforme pendant le frittage | La pièce se déforme ou change de forme |

| Cloques | Gaz piégé se dilatant pendant le chauffage | Bulles ou bosses à la surface |

Besoin de composants métalliques frittés fiables ou de conseils d'experts pour atténuer les défauts ? KINTEK est spécialisé dans les équipements et consommables de laboratoire de haute qualité, y compris les solutions pour les processus de métallurgie des poudres. Notre expertise garantit que vous obtenez des pièces durables et de précision, adaptées aux besoins spécifiques de votre laboratoire. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer vos résultats de frittage et offrir les performances dont vous avez besoin.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande transporteuse

- Four de frittage par plasma à étincelles Four SPS

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quelle est la fonction principale d'un four de frittage à haute température sous atmosphère contrôlée dans la fabrication de composites Ni-Al2O3-TiO2 ?

- Quels sont les principaux composants d'un four industriel ? Explorez les éléments essentiels pour un chauffage de précision

- Quelle est la fonction d'un four à atmosphère tubulaire dans la synthèse du Li2MnSiO4 ? Obtenir des matériaux de batterie de haute pureté

- Quel est le rôle d'un four tubulaire à atmosphère contrôlée dans le frittage Cu-Mo ? Atteindre une densification de haute pureté

- Pourquoi utilise-t-on un four tubulaire horizontal avec une atmosphère H2-N2 pour le prétraitement du NiO ? Clé de l'activation du catalyseur