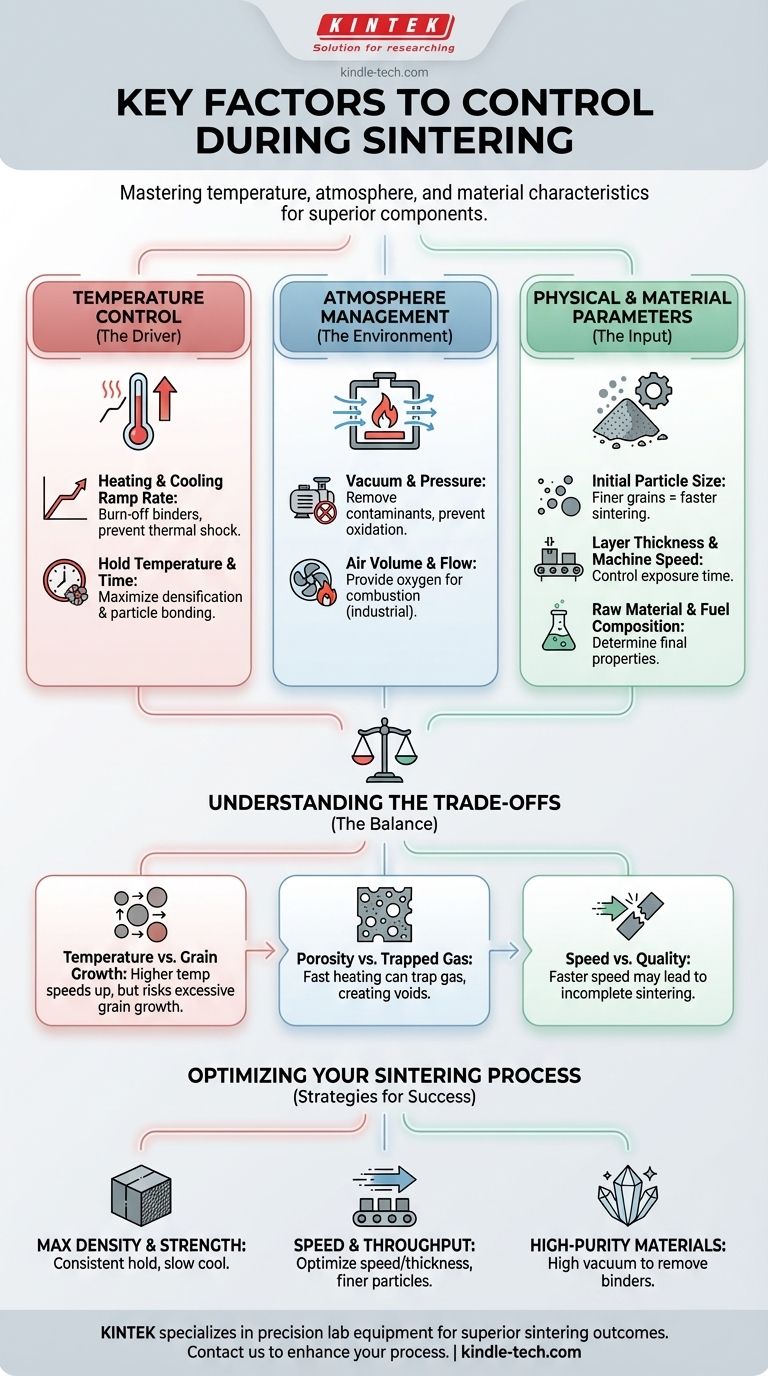

Les facteurs clés à contrôler pendant le frittage sont la température, l'atmosphère et les caractéristiques physiques du matériau et de l'équipement. Maîtriser ces variables fait la différence entre produire un composant final dense et solide ou un composant défectueux. Ce contrôle dicte tout, du taux de liaison des particules à la porosité et à la résistance finales du matériau.

Le frittage n'est pas simplement un processus de chauffage ; c'est une transformation soigneusement orchestrée au niveau des particules. Bien que de nombreux facteurs soient impliqués, l'élément le plus critique est la gestion précise de la température — y compris le taux de chauffage, le temps de maintien et le taux de refroidissement — car cela régit directement la diffusion atomique qui lie les particules entre elles et densifie le matériau.

Le rôle central du contrôle de la température

La température est le principal moteur du processus de frittage. Elle fournit l'énergie nécessaire aux atomes pour se déplacer entre les particules, créant des liaisons solides et réduisant l'espace vide, ou porosité, au sein du matériau.

Le taux de rampe de chauffage et de refroidissement

La vitesse à laquelle vous chauffez le matériau jusqu'à la température cible est essentielle. Au cours de cette phase initiale, tous les liants organiques résiduels du « corps vert » sont brûlés. Un chauffage trop rapide peut piéger ces gaz, créant des défauts internes.

De même, le taux de refroidissement après le maintien du frittage est crucial. Un refroidissement progressif et contrôlé empêche le choc thermique et la fissuration, ce qui est particulièrement important pour les matériaux fragiles.

La température et le temps de maintien

C'est la phase où la densification la plus significative se produit. À une température élevée spécifique, les particules de poudre commencent à former des liaisons par diffusion à leurs points de contact.

Maintenir cette température de manière constante permet aux zones de contact de croître, rapprochant les centres des particules. Cela réduit systématiquement la porosité et augmente la densité et la résistance globales du matériau.

Gestion de l'atmosphère de frittage

L'environnement à l'intérieur du four a un impact direct sur les changements chimiques et physiques subis par le matériau. Une atmosphère incontrôlée peut introduire des contaminants ou interférer avec le processus de liaison.

Vide et pression

De nombreux processus de frittage haute performance sont effectués sous vide. Cela sert deux objectifs : il aide à éliminer les liants brûlés pendant le chauffage et empêche les gaz atmosphériques comme l'oxygène de réagir avec le matériau chaud, ce qui pourrait provoquer une oxydation indésirable.

Atteindre cet objectif nécessite un four bien scellé. Un scellement approprié garantit que les contaminants sont éliminés et que l'atmosphère contrôlée est maintenue tout au long du cycle. Dans certains processus avancés, une pression externe est également appliquée pour faciliter la densification.

Volume et débit d'air

Dans les processus industriels à grande échelle, tels que le frittage du minerai de fer, le contrôle du volume d'air est essentiel. Le flux d'air fournit l'oxygène nécessaire à la combustion du combustible solide (comme la poudre de coke), générant les températures élevées requises pour que le frittage ait lieu.

Paramètres physiques et matériels

Les variables que vous définissez avant même le début du processus ont une influence profonde sur le résultat. Ces conditions initiales déterminent l'efficacité avec laquelle le matériau se frittera.

Taille initiale des particules

La taille de départ des particules de poudre est une variable clé. Des grains plus petits et plus fins ont un rapport surface/volume plus élevé, ce qui offre plus de points de contact pour que la liaison par diffusion commence. Cela permet généralement au frittage de se produire plus rapidement et à des températures plus basses.

Épaisseur de la couche et vitesse de la machine

Pour les opérations de frittage continues, l'épaisseur de la couche de matériau (par exemple, 250 à 500 mm pour le minerai) et la vitesse de la machine (par exemple, 1,5 à 4 m/min) sont étroitement contrôlées. Ces deux facteurs déterminent ensemble le temps total pendant lequel le matériau est exposé à la température maximale, garantissant qu'il est entièrement brûlé et fritté à l'heure prévue.

Composition des matières premières et du combustible

Le mélange précis des matières premières (minerai de fer, minerai de manganèse, etc.) et du combustible est fondamental. Le type et la quantité de combustible déterminent la quantité de chaleur générée, tandis que la composition des matières premières détermine la chimie finale et les propriétés du produit fritté.

Comprendre les compromis

Contrôler le processus de frittage est un acte d'équilibrage de facteurs concurrents. L'optimisation d'une propriété peut souvent compromettre une autre, rendant essentielle une compréhension claire des compromis.

Température par rapport à la croissance du grain

Bien que des températures plus élevées accélèrent la densification, elles favorisent également la croissance des grains, où les particules plus petites fusionnent en particules plus grandes. Une croissance excessive des grains peut nuire aux propriétés mécaniques finales, telles que la résistance et la dureté. L'objectif est de trouver la température la plus élevée possible qui permette d'atteindre la densité sans provoquer de changements microstructuraux indésirables.

Porosité par rapport au gaz piégé

L'objectif principal du frittage est de réduire la porosité. Cependant, si la rampe de chauffage est trop rapide ou si la surface du matériau se fritte trop rapidement, les gaz issus de la combustion du liant peuvent rester piégés dans le matériau, créant des vides internes impossibles à éliminer et affaiblissant la pièce finale.

Vitesse par rapport à la qualité

Dans un environnement industriel, le débit est toujours une préoccupation. L'augmentation de la vitesse de la machine ou la réduction des temps de maintien peut augmenter la production, mais elle risque un frittage incomplet. Cela peut laisser une porosité excessive et entraîner un produit qui ne répond pas aux spécifications de résistance ou de densité.

Optimiser votre processus de frittage

La stratégie de contrôle idéale dépend entièrement du résultat souhaité pour le produit final. Votre approche doit être adaptée à la propriété la plus critique que vous devez atteindre.

- Si votre objectif principal est la densité et la résistance maximales : Privilégiez un maintien constant à la température la plus élevée possible sans provoquer de croissance de grain indésirable, et assurez un taux de refroidissement contrôlé et lent pour éviter les chocs thermiques.

- Si votre objectif principal est la vitesse de processus et le débit : Concentrez-vous sur l'optimisation de l'interaction entre la vitesse de la machine et l'épaisseur de la couche, en utilisant potentiellement des tailles de grains initiales plus fines pour accélérer le processus de liaison.

- Si votre objectif principal est la production de matériaux de haute pureté : Mettez l'accent sur l'obtention et le maintien d'un vide élevé tout au long du cycle pour éliminer efficacement tous les liants et prévenir la contamination atmosphérique.

En fin de compte, un frittage réussi repose sur l'équilibre précis entre l'énergie thermique, la science des matériaux et l'environnement du processus pour obtenir une transformation prévisible et reproductible.

Tableau récapitulatif :

| Facteur de contrôle clé | Pourquoi c'est important | Paramètres clés |

|---|---|---|

| Température | Déclenche la diffusion atomique pour la liaison des particules | Taux de chauffage/refroidissement, température de maintien, temps |

| Atmosphère | Prévient la contamination et facilite la densification | Niveaux de vide, composition des gaz, pression |

| Propriétés des matériaux | Détermine l'efficacité du frittage et le résultat | Taille des particules, épaisseur de la couche, mélange des matières premières |

Prêt à optimiser votre processus de frittage ? Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire de précision et les consommables pour les applications de frittage. Notre expertise en systèmes de contrôle de la température, fours sous vide et science des matériaux peut vous aider à obtenir une densité, une résistance et une cohérence supérieures dans vos produits frittés. Que vous vous concentriez sur la R&D ou sur la production à l'échelle industrielle, nos solutions sont adaptées pour répondre à vos besoins spécifiques en laboratoire. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos résultats de frittage !

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four de régénération électrique pour charbon actif à four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four à atmosphère contrôlée à bande transporteuse

- Four rotatif continu scellé sous vide Four rotatif

Les gens demandent aussi

- Quelle est la différence entre la calcination et la torréfaction ? Un guide sur le traitement à haute température

- Quelles sont les applications industrielles de la pyrolyse ? Transformer les déchets en énergie et en produits de valeur

- Quels sont les différents types de réacteurs de pyrolyse des plastiques ? Choisissez le bon système pour vos déchets

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité

- Quel est le but d'un calcinateur ? Améliorer l'efficacité du traitement à haute température