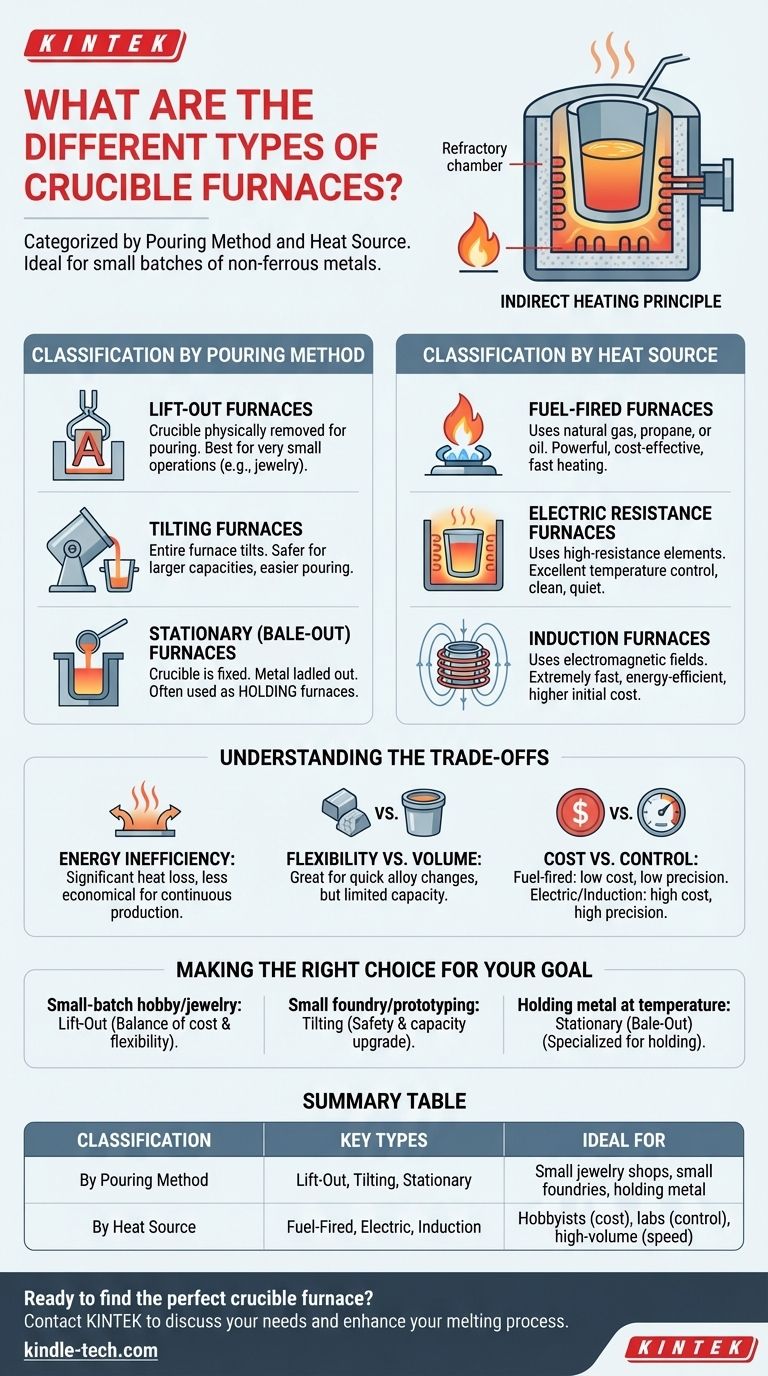

À la base, les fours à creuset sont classés en fonction de deux facteurs clés : la manière dont le métal en fusion est versé et le type de source de chaleur utilisée. Ces fours simples à haute température se composent d'une chambre réfractaire qui chauffe un pot séparé, ou creuset, contenant le métal, ce qui les rend idéaux pour faire fondre de plus petites quantités de métaux non ferreux.

Le choix d'un four à creuset ne consiste pas à trouver le "meilleur" type, mais à faire correspondre la conception du four – en particulier son mécanisme de coulée et sa source de chaleur – à l'échelle de votre travail, à votre budget et aux métaux spécifiques que vous avez l'intention de faire fondre.

Comprendre le four à creuset

Avant de plonger dans les types spécifiques, il est essentiel de saisir le principe fondamental. Un four à creuset est un système de chauffage indirect.

Comment ils fonctionnent

La source de chaleur du four – qu'il s'agisse de gaz, de mazout ou d'électricité – chauffe la chambre autour du creuset. La chaleur est ensuite transférée à travers la paroi du creuset pour faire fondre le métal à l'intérieur. Cela empêche le contact direct entre la flamme ou les éléments chauffants et le métal, assurant une fusion plus propre.

Applications courantes

Les fours à creuset sont appréciés pour leur simplicité et leur flexibilité. On les trouve couramment dans des environnements où des changements rapides entre différents alliages sont nécessaires ou lorsque les tailles de lots sont relativement petites, tels que :

- Fabrication de bijoux

- Petites fonderies et coulée d'art

- Laboratoires de prototypage et de R&D

- Écoles professionnelles et ateliers éducatifs

Classification par méthode de coulée

La distinction la plus significative entre les fours à creuset réside dans la manière dont le métal en fusion est retiré du four pour être versé.

Fours à extraction

Dans un four à extraction, le creuset est physiquement retiré du four à l'aide d'un ensemble de pinces spécialisées. L'opérateur transporte ensuite le creuset jusqu'au moule pour la coulée. Ceux-ci sont parfois appelés fours à creuset amovible.

Les creusets sont souvent en forme de A ou de cale pour offrir une prise sûre aux pinces. Cette conception est mieux adaptée aux très petites opérations où le poids du métal en fusion est gérable pour une ou deux personnes.

Fours basculants

Pour des capacités plus importantes, les fours basculants sont la norme. Le creuset reste à l'intérieur du four, et l'ensemble du four est incliné sur un pivot – soit manuellement avec une manivelle, soit via un système hydraulique – pour verser le métal directement dans une poche ou un moule.

Cette méthode est nettement plus sûre et plus pratique pour des volumes trop lourds pour être soulevés à la main.

Fours stationnaires (à puisage)

Dans un four stationnaire ou à puisage, le creuset est fixé en place et ne bascule pas ni n'est retiré. Au lieu de cela, le métal en fusion est puisé par le haut au fur et à mesure des besoins.

Ces fours sont moins courants pour la fusion primaire et sont plus souvent utilisés comme fours de maintien, où ils maintiennent un grand lot de métal à une température constante pour des opérations de coulée répétées.

Classification par source de chaleur

La méthode utilisée pour générer de la chaleur est un autre facteur de différenciation essentiel, ayant un impact sur l'efficacité, le contrôle et le coût.

Fours à combustible

Ces fours utilisent un brûleur pour brûler des combustibles comme le gaz naturel, le propane ou le mazout. Ils sont puissants et peuvent atteindre rapidement des températures élevées. Ils représentent une option courante et souvent rentable pour la fusion.

Fours à résistance électrique

Ces fours utilisent des éléments chauffants à haute résistance entourant le creuset, similaires à un four électrique. Ils offrent un excellent contrôle de la température et un environnement de fonctionnement propre et silencieux, exempt de sous-produits de combustion.

Fours à induction

Les fours à induction utilisent de puissants champs électromagnétiques pour chauffer le creuset (s'il est conducteur) ou le métal lui-même. Cette méthode est extrêmement rapide et économe en énergie, mais représente un investissement initial et un niveau de complexité nettement plus élevés.

Comprendre les compromis

Les fours à creuset sont un outil polyvalent, mais ils comportent d'importantes limitations à prendre en compte.

Inefficacité énergétique

Une caractéristique déterminante de la plupart des fours à creuset, en particulier les modèles à combustible, est leur efficacité énergétique relativement faible. Une quantité importante de chaleur est perdue par le corps du four et l'échappement. Cela les rend moins économiques pour la production continue à grande échelle par rapport aux fours à fusion directe.

Flexibilité vs Volume

La principale force d'un four à creuset est sa flexibilité. Parce que le métal est contenu, vous pouvez passer de la fusion de l'aluminium au bronze dans le lot suivant avec une contamination minimale. Cependant, cet avantage est lié à leur plus petite capacité. Ils ne sont pas conçus pour la fusion à grand volume.

Coût vs Contrôle

Les fours à extraction à combustible offrent la barrière d'entrée la plus basse, ce qui les rend populaires auprès des amateurs. Cependant, ils offrent le contrôle de température le moins précis. En revanche, les fours électriques et à induction offrent une précision supérieure à un coût initial plus élevé.

Faire le bon choix pour votre objectif

Sélectionnez un type de four en fonction des exigences principales de votre travail.

- Si votre objectif principal est le travail de loisir en petites séries ou la bijouterie : Un simple four à extraction, soit au gaz, soit électrique, offre le meilleur équilibre entre faible coût et flexibilité.

- Si votre objectif principal est de gérer une petite fonderie ou un prototypage fréquent : Un four basculant offre une amélioration majeure en matière de sécurité et de capacité pour manipuler des coulées plus importantes et plus sûres.

- Si votre objectif principal est de maintenir le métal à une température constante pour la coulée : Un four stationnaire (à puisage) est l'outil spécialisé conçu spécifiquement à cet effet.

En fin de compte, comprendre ces types fondamentaux vous permet de sélectionner un four qui sert d'outil efficace et approprié pour vos objectifs spécifiques de travail des métaux.

Tableau récapitulatif :

| Classification | Types clés | Idéal pour |

|---|---|---|

| Par méthode de coulée | À extraction, Basculant, Stationnaire (à puisage) | Petites bijouteries, petites fonderies, maintien du métal |

| Par source de chaleur | À combustible, À résistance électrique, À induction | Amateurs (coût), laboratoires (contrôle), grand volume (vitesse) |

Prêt à trouver le four à creuset parfait pour votre atelier ou laboratoire ? Le bon équipement est crucial pour la sécurité, l'efficacité et l'obtention de résultats de haute qualité. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire fiables, y compris des fours à creuset adaptés aux bijoutiers, fonderies et laboratoires de R&D. Nos experts peuvent vous aider à sélectionner le modèle idéal en fonction de votre métal, de la taille de votre lot et de votre budget.

Contactez KINTELK dès aujourd'hui pour discuter de vos besoins spécifiques et laissez-nous vous proposer une solution qui améliore votre processus de fusion.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four de laboratoire vertical à tube de quartz Four tubulaire

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

- Four tubulaire de laboratoire en quartz à 1700℃ avec four tubulaire en tube d'alumine

Les gens demandent aussi

- Quel est l'élément chauffant d'un four à moufle ? Le moteur de la précision à haute température

- Quelle est la construction d'un four à moufle ? Découvrez l'ingénierie de précision pour un chauffage pur et contrôlé

- Quelles sont les spécifications d'un four à moufle ? Un guide des caractéristiques clés et de la sélection

- Quelle est la différence entre les températures de fusion et de frittage ? Un guide des méthodes de traitement des matériaux

- Quel type de four est un four à moufle ? Un guide pour le chauffage de haute pureté et sans contamination