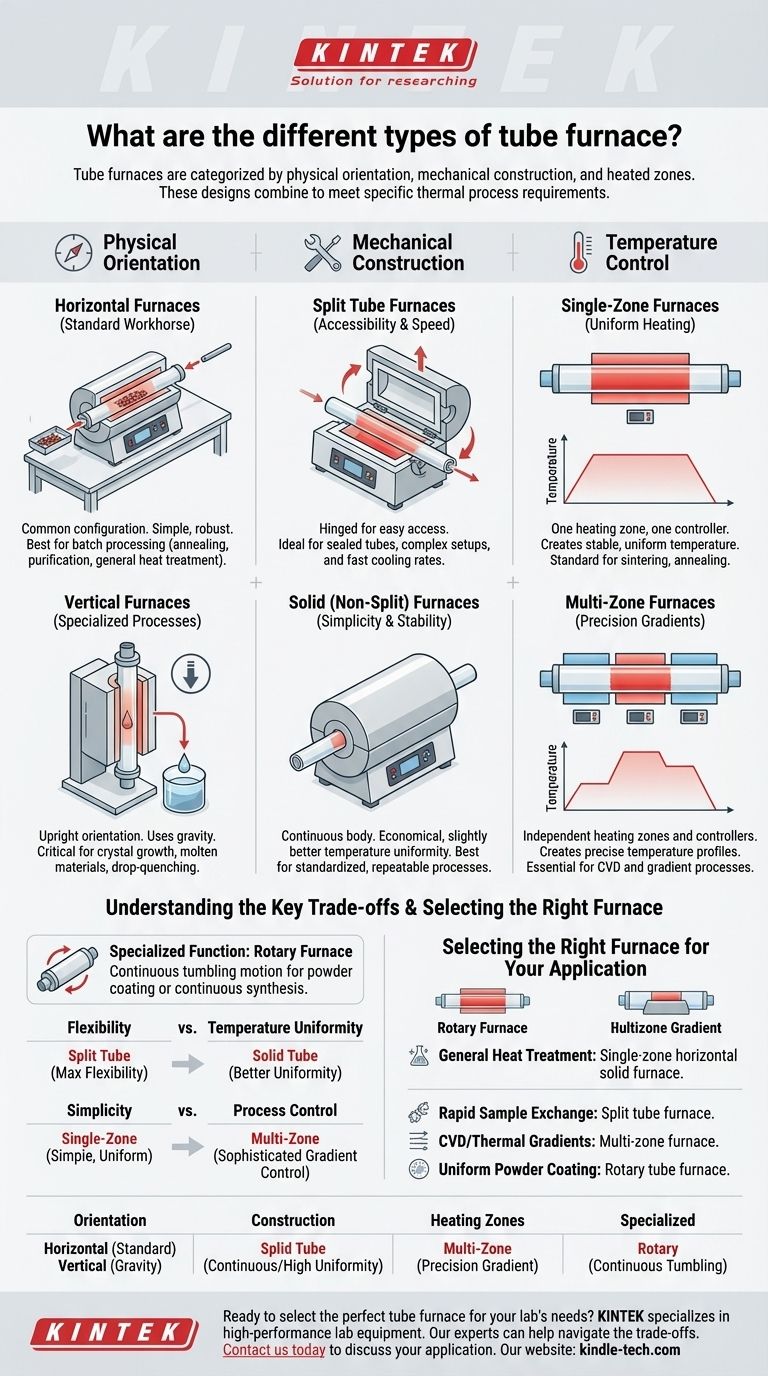

Les fours tubulaires sont principalement classés en fonction de leur orientation physique, de leur construction mécanique et du nombre de zones chauffées. Bien qu'il existe de nombreux noms spécifiques, ces conceptions se résument à quelques types fondamentaux : horizontal ou vertical, à tube fendu ou à tube solide, et mono-zone ou multi-zones. Les modèles spécialisés, comme les fours rotatifs, sont conçus pour des tâches de traitement continu très spécifiques.

Les différents "types" de fours tubulaires ne sont pas des catégories mutuellement exclusives. Il s'agit plutôt de combinaisons de caractéristiques de conception (orientation, construction et profil de chauffage) qui doivent être adaptées aux exigences spécifiques de votre processus thermique.

Le premier axe : l'orientation physique

L'orientation du four dicte la manière dont un échantillon est chargé et comment des forces comme la gravité peuvent être utilisées dans le processus.

Fours horizontaux : le cheval de bataille standard

Les fours horizontaux sont la configuration la plus courante. Les échantillons sont généralement placés dans des "nacelles" en céramique ou en métal et poussés dans la zone chaude centrale à l'aide d'une longue tige.

Cette conception est simple, robuste et bien adaptée à un large éventail d'applications de traitement par lots, telles que le recuit, la purification et le traitement thermique général.

Fours verticaux : pour les processus spécialisés

Les fours verticaux orientent le tube de processus à la verticale. Cela permet d'utiliser la gravité pour des tâches telles que la trempe d'un échantillon dans un bain liquide sous le four.

Cette orientation est essentielle pour certaines méthodes de croissance cristalline et pour les processus où l'échantillon ne doit pas toucher les parois du tube de processus, par exemple lors du traitement de matériaux qui deviennent fondus.

Le deuxième axe : la construction mécanique

La construction détermine la manière dont vous accédez au tube de processus, ce qui a un impact direct sur le temps de configuration et la vitesse de refroidissement.

Fours à tube fendu : accessibilité et rapidité

Les fours à tube fendu sont articulés, ce qui leur permet de s'ouvrir en deux moitiés. Cela offre un accès direct et facile au tube de processus.

Cette conception est essentielle lorsque l'on travaille avec des tubes scellés ou des configurations de réacteurs complexes qui ne peuvent pas être facilement glissés dans le four par une extrémité. Elle permet également des vitesses de refroidissement beaucoup plus rapides en ouvrant simplement le corps du four.

Fours solides (ou non fendus) : simplicité et stabilité

Les fours à tube solide sont dotés d'un corps isolant unique et continu. Le tube de processus doit être inséré par une extrémité.

Ces fours sont souvent plus économiques et peuvent offrir une uniformité de température légèrement meilleure grâce à leur isolation ininterrompue. Ils sont idéaux pour les processus standardisés et reproductibles où un refroidissement rapide ou des configurations de tube complexes ne sont pas nécessaires.

Le troisième axe : le contrôle de la température

La configuration de l'élément chauffant détermine si vous créez une seule zone chaude uniforme ou un gradient de température précis.

Fours mono-zone : chauffage uniforme

Un four mono-zone possède un seul ensemble d'éléments chauffants et un seul contrôleur. L'objectif est de créer une zone de température stable et uniforme au centre du four.

C'est la norme pour la plupart des applications de traitement thermique, y compris la calcination, le frittage et le recuit, où l'échantillon entier doit être maintenu à une température spécifique.

Fours multi-zones : gradients de précision

Les fours multi-zones (généralement deux ou trois zones) ont des éléments chauffants et des contrôleurs indépendants pour différentes sections du tube.

Cela vous permet de créer un profil de température précis le long du tube. Cette capacité est non négociable pour les processus avancés comme le dépôt chimique en phase vapeur (CVD), où différentes zones de température sont nécessaires pour vaporiser les précurseurs et déposer les films.

Comprendre les principaux compromis

Le choix d'un four implique d'équilibrer la performance, la flexibilité et le coût. Chaque caractéristique de conception s'accompagne de compromis inhérents.

Flexibilité vs. Uniformité de la température

Un four à tube fendu offre une flexibilité maximale pour le chargement des échantillons, mais peut introduire un léger point de perte de chaleur le long de son joint, créant potentiellement une petite baisse d'uniformité de température par rapport à un four solide.

Simplicité vs. Contrôle du processus

Un four mono-zone est simple et excelle à créer une zone chaude uniforme. Un four multi-zones offre un contrôle sophistiqué des gradients, mais ajoute une complexité et un coût significatifs à la configuration et à la programmation du système.

Fonction spécialisée : le four rotatif

Un four rotatif est un four horizontal hautement spécialisé qui fait tourner lentement le tube de processus. Ce mouvement de culbutage continu est conçu pour des applications telles que le revêtement par poudre ou la synthèse continue, garantissant que chaque particule est uniformément exposée à la chaleur et à l'atmosphère. Ce n'est pas un outil polyvalent.

Choisir le bon four pour votre application

Votre choix doit être entièrement dicté par les exigences de votre processus.

- Si votre objectif principal est le traitement thermique général (recuit, calcination) : Un four solide horizontal mono-zone offre le meilleur équilibre entre performance et coût.

- Si votre objectif principal est l'échange rapide d'échantillons ou des cycles de refroidissement rapides : Un four à tube fendu est essentiel pour son accessibilité.

- Si votre objectif principal est le dépôt chimique en phase vapeur (CVD) ou la création de gradients thermiques : Un four multi-zones est non négociable pour un contrôle précis du profil de température.

- Si votre objectif principal est le revêtement par poudre uniforme ou le traitement continu : Un four tubulaire rotatif est l'outil spécialisé conçu pour cette tâche exacte.

Comprendre ces principes de conception fondamentaux transforme votre choix d'une supposition en une décision stratégique alignée sur vos objectifs scientifiques ou industriels.

Tableau récapitulatif :

| Axe de conception | Type | Caractéristique clé | Idéal pour |

|---|---|---|---|

| Orientation | Horizontale | Échantillon chargé sur une nacelle | Recuit standard, calcination |

| Verticale | Utilise la gravité pour la trempe | Croissance cristalline, matériaux fondus | |

| Construction | Tube fendu | Charnière pour un accès facile | Refroidissement rapide, configurations de tubes scellés |

| Tube solide | Corps isolant continu | Haute uniformité, processus reproductibles | |

| Zones de chauffage | Mono-zone | Une zone chaude uniforme | Frittage, traitement thermique général |

| Multi-zones | Contrôle indépendant de la température | Dépôt chimique en phase vapeur (CVD) | |

| Spécialisé | Rotatif | Fait tourner le tube pour le culbutage | Revêtement par poudre continu, synthèse |

Prêt à choisir le four tubulaire parfait pour les besoins de votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire haute performance, y compris une gamme complète de fours tubulaires adaptés aux applications telles que le CVD, le recuit et la synthèse de matériaux. Nos experts peuvent vous aider à naviguer entre les compromis de l'orientation horizontale/verticale, de la construction fendue/solide et du contrôle mono-zone/multi-zones pour répondre à vos exigences spécifiques en matière de traitement thermique.

Contactez-nous dès aujourd'hui pour discuter de votre application et obtenir une recommandation personnalisée – laissez KINTEK être votre partenaire pour obtenir des résultats de traitement thermique précis et fiables.

Guide Visuel

Produits associés

- Four de laboratoire vertical à tube de quartz Four tubulaire

- Four tubulaire de laboratoire en quartz à 1700℃ avec four tubulaire en tube d'alumine

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

- Four à tube sous vide de laboratoire haute pression Four tubulaire en quartz

- Four rotatif à tubes multiples zones chauffantes divisées

Les gens demandent aussi

- Qu'est-ce qu'un four tubulaire vertical ? Exploitez la gravité pour une uniformité supérieure et un contrôle du processus

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température

- Comment nettoyer un tube de four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Pourquoi le chauffage augmente-t-il la température ? Comprendre la danse moléculaire du transfert d'énergie

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison