Les principaux inconvénients du dépôt chimique en phase vapeur à basse pression (LPCVD) sont ses températures de fonctionnement élevées, qui limitent la compatibilité avec les substrats, et ses vitesses de dépôt intrinsèquement lentes, qui réduisent le débit de fabrication. Ces facteurs sont aggravés par des défis de processus tels que le dépôt indésirable sur les composants de la chambre et le potentiel de contrainte du film.

Bien qu'il soit souvent considéré comme un cheval de bataille pour les couches minces de haute qualité, les inconvénients du LPCVD ne sont pas des défauts, mais des compromis fondamentaux. Vous échangez essentiellement la vitesse de traitement et la flexibilité contre une uniformité, une pureté et une capacité de revêtement de topographies complexes exceptionnelles.

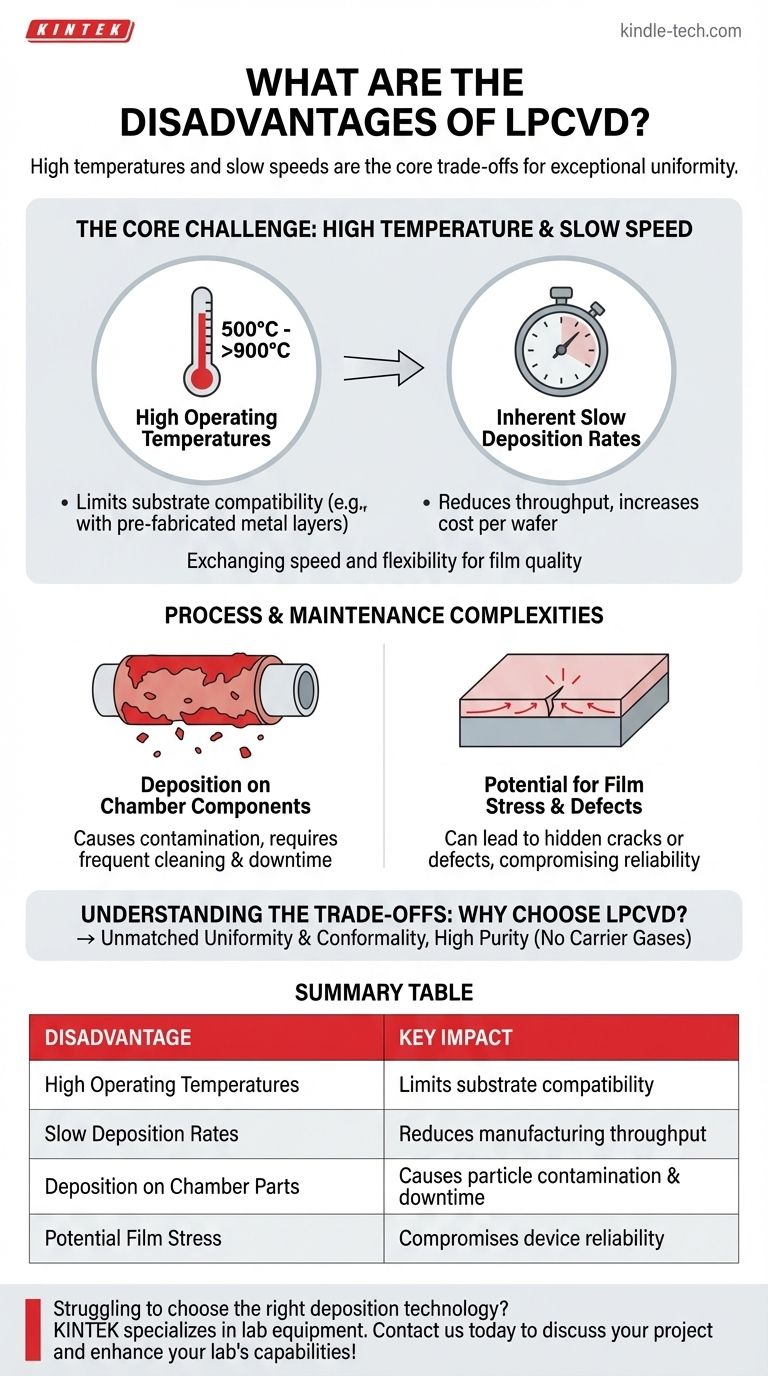

Le Défi Principal : Haute Température et Faible Vitesse

Les caractéristiques déterminantes du processus LPCVD — basse pression et chaleur élevée — sont à l'origine de ses plus grandes forces et de ses inconvénients les plus importants.

L'Impact des Hautes Températures

Les processus LPCVD fonctionnent généralement à des températures élevées, souvent dans la plage de 500°C à plus de 900°C. Ce budget thermique élevé crée une limitation critique.

Il rend le processus inadapté au dépôt de films sur des substrats qui ne peuvent pas supporter une telle chaleur, tels que ceux comportant des couches métalliques pré-fabriquées (comme l'aluminium) ou des matériaux sensibles à la température.

Vitesses de Dépôt Intrinsèquement Lentes

L'environnement à basse pression, bien qu'excellent pour l'uniformité, contribue à une vitesse de réaction plus lente par rapport aux méthodes à pression atmosphérique.

Cela a un impact direct sur le débit de fabrication. Pour les applications nécessitant des films épais ou une production à grand volume, la lenteur du LPCVD peut devenir un goulot d'étranglement important et augmenter le coût par tranche.

Complexités du Processus et de la Maintenance

Au-delà des caractéristiques opérationnelles de base, la mise en œuvre pratique du LPCVD introduit des défis supplémentaires qui doivent être gérés.

Dépôt sur les Composants de la Chambre

Les précurseurs de vapeur chimique dans un système LPCVD ne sont pas sélectifs ; ils déposeront un film sur toute surface suffisamment chaude.

Cela entraîne un revêtement important du tube de four en quartz et d'autres pièces internes. Ce dépôt indésirable peut s'écailler, créant une contamination particulaire qui réduit le rendement, et nécessite des cycles de nettoyage fréquents et longs, entraînant des temps d'arrêt de l'équipement.

Potentiel de Contrainte du Film et de Défauts

Les températures élevées impliquées dans le dépôt et le cycle de refroidissement subséquent peuvent induire une contrainte thermique importante entre le film nouvellement déposé et le substrat sous-jacent.

Si elle n'est pas correctement gérée, cette contrainte peut conduire à la formation de « fissures cachées » ou d'autres défauts de film, compromettant l'intégrité et la fiabilité du dispositif.

Défis avec le Dopage In-Situ

Bien qu'il soit possible de doper le film pendant le processus de dépôt (in-situ), il peut être difficile à contrôler. L'obtention d'une concentration d'impuretés uniforme dans tout le film et sur l'ensemble du lot de tranches peut être plus complexe dans un système LPCVD par rapport aux méthodes post-dépôt comme l'implantation ionique.

Comprendre les Compromis : Pourquoi Choisir le LPCVD ?

Pour saisir pleinement les inconvénients, il faut les pondérer par rapport aux avantages uniques qui font du LPCVD un processus critique dans la fabrication de semi-conducteurs.

L'Objectif : Uniformité et Conformité Inégalées

Le LPCVD excelle dans la production de films avec une uniformité d'épaisseur et une conformité exceptionnelles (capacité à revêtir uniformément des structures tridimensionnelles complexes comme les tranchées).

La basse pression augmente le libre parcours moyen des molécules de gaz, leur permettant d'atteindre et de revêtir toutes les surfaces d'une topographie complexe avant de réagir. C'est la principale raison pour laquelle le LPCVD est choisi pour les couches critiques comme les grilles de polysilicium et la passivation au nitrure de silicium.

L'Avantage de la Pureté

Le processus ne nécessite pas de gaz porteurs, et l'environnement à basse pression permet d'éliminer efficacement les sous-produits de la réaction. Il en résulte des films d'une très grande pureté et d'une faible contamination particulaire, ce qui est essentiel pour les dispositifs électroniques haute performance.

Contexte par Rapport à d'Autres Méthodes

Chaque méthode de dépôt a son propre ensemble de compromis. Par exemple, bien que le dépôt chimique en phase vapeur organométallique (MOCVD) puisse être utilisé pour différents matériaux, ses précurseurs sont souvent extrêmement coûteux, toxiques et dangereux. Le LPCVD, malgré ses inconvénients, est un processus mature et relativement bien compris.

Faire le Bon Choix pour Votre Application

La sélection d'une technique de dépôt nécessite d'aligner les capacités du processus avec votre objectif d'ingénierie principal.

- Si votre objectif principal est une qualité de film et une conformité exceptionnelles : Le LPCVD est souvent le meilleur choix, à condition que votre substrat puisse tolérer les températures élevées et que votre modèle de production puisse s'adapter à la vitesse plus lente.

- Si votre objectif principal est un débit élevé sur des substrats sensibles à la température : Vous devriez explorer des alternatives telles que le dépôt chimique en phase vapeur assisté par plasma (PECVD), qui fonctionne à des températures beaucoup plus basses et à des vitesses de dépôt plus élevées.

- Si votre objectif principal est la précision et le contrôle au niveau atomique : Envisagez le dépôt par couches atomiques (ALD), qui offre une conformité et un contrôle de l'épaisseur inégalés, bien qu'à des vitesses encore plus lentes que le LPCVD.

Comprendre ces limitations inhérentes vous permet de tirer parti des forces inégalées du LPCVD dans les applications précises où la qualité et l'uniformité ne sont pas négociables.

Tableau Récapitulatif :

| Inconvénient | Impact Clé |

|---|---|

| Températures de Fonctionnement Élevées | Limite la compatibilité des substrats (par exemple, avec des couches métalliques pré-fabriquées) |

| Vitesses de Dépôt Lentes | Réduit le débit de fabrication, augmente le coût par tranche |

| Dépôt sur les Pièces de la Chambre | Provoque une contamination particulaire, nécessite un nettoyage fréquent et des temps d'arrêt |

| Contrainte Potentielle du Film | Peut entraîner des fissures cachées ou des défauts, compromettant la fiabilité du dispositif |

Vous avez du mal à choisir la bonne technologie de dépôt pour votre application spécifique ? KINTEK est spécialisée dans l'équipement de laboratoire et les consommables, au service des besoins des laboratoires. Nos experts peuvent vous aider à naviguer dans les compromis entre LPCVD, PECVD et ALD pour trouver la solution optimale pour la qualité de votre film, votre débit et vos exigences de substrat. Contactez-nous dès aujourd'hui pour discuter de votre projet et améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quelle est l'histoire du dépôt chimique en phase vapeur ? Des ampoules à incandescence à l'électronique moderne

- Quelle est la méthode pour déposer des couches minces extrêmement contrôlées ? Atteignez une précision au niveau atomique avec le Dépôt par Couches Atomiques (ALD)

- Quel est le mécanisme du dépôt CVD ? Un guide sur la croissance de films contrôlée par la surface

- Quel est le principe du dépôt par pulvérisation cathodique ? Maîtrisez le dépôt de couches minces pour votre laboratoire

- Quel est le processus de pulvérisation cathodique RF ? Un guide sur le revêtement des matériaux isolants

- Quels sont les inconvénients du CVD ? Coûts élevés, risques de sécurité et complexités du processus

- Quelles sont les parties de la déposition chimique en phase vapeur ? Un guide des composants du système CVD

- Quelle est la température d'un four CVD ? De 200°C à 1600°C pour un dépôt de film précis