Bien qu'il s'agisse d'une technique puissante, le dépôt chimique en phase vapeur assisté par plasma (PECVD) n'est pas sans inconvénients majeurs. Ses principaux inconvénients proviennent des produits chimiques qu'il utilise, qui introduisent des risques pour la sécurité et peuvent compromettre la pureté du film. De plus, l'utilisation du plasma, bien qu'elle permette des températures plus basses, peut elle-même introduire des défauts et des contraintes dans le film déposé.

Le PECVD a été développé pour résoudre le problème des hautes températures du CVD conventionnel, mais cette solution a un coût. Le compromis fondamental est d'accepter des compromis potentiels en matière de qualité du film et des risques importants pour la sécurité chimique en échange d'un budget thermique beaucoup plus faible.

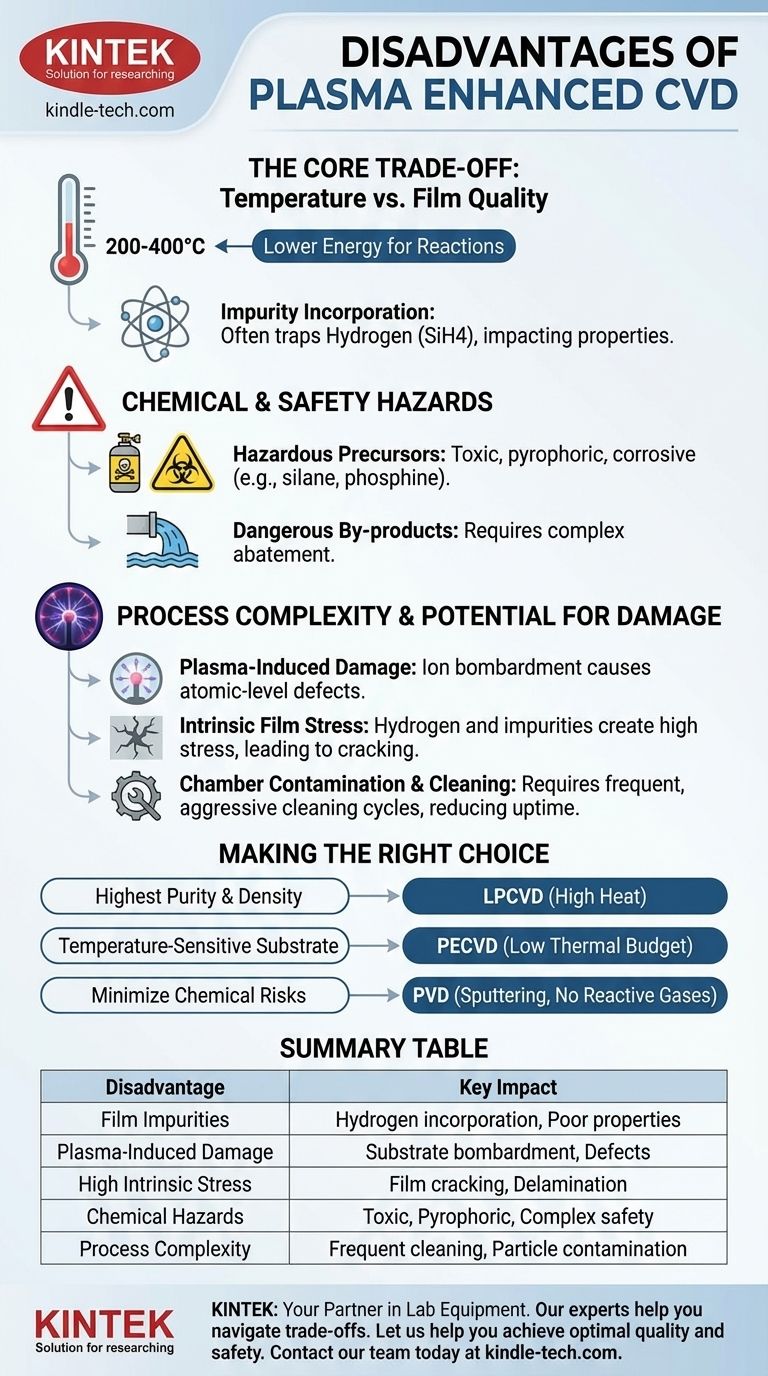

Le compromis : Température vs. Qualité du film

L'intérêt central du PECVD est sa capacité à fonctionner à des températures plus basses (généralement 200-400°C) que les méthodes CVD conventionnelles, qui peuvent nécessiter 600-1000°C ou plus.

Moins d'énergie pour les réactions

À des températures plus basses, les précurseurs chimiques ont moins d'énergie thermique pour réagir et former un film de haute qualité sur la surface du substrat.

Le plasma fournit l'énergie manquante, mais cette méthode d'activation est moins "propre" que l'énergie thermique pure, ce qui peut affecter les propriétés finales du matériau.

Incorporation d'impuretés

Parce que les réactions chimiques ne sont pas menées à terme par une chaleur élevée, les films PECVD contiennent souvent des impuretés importantes.

Un exemple courant est l'incorporation d'hydrogène provenant de gaz précurseurs comme le silane (SiH4). Cet hydrogène piégé peut affecter négativement les propriétés électriques, la densité et la stabilité à long terme du film.

Risques chimiques et de sécurité

Comme tous les procédés CVD, le PECVD repose sur des précurseurs chimiques volatils et souvent dangereux.

Utilisation de précurseurs dangereux

De nombreux gaz sources utilisés en PECVD sont toxiques, pyrophoriques (s'enflamment spontanément à l'air) ou corrosifs.

Des matériaux comme le silane et la phosphine sont extrêmement dangereux et nécessitent des systèmes de manipulation, de stockage et de distribution de gaz spécialisés et coûteux.

Sous-produits dangereux

Les réactions chimiques créent des sous-produits qui doivent être gérés en toute sécurité. Ces flux d'effluents contiennent souvent des gaz toxiques non réagis et d'autres composés dangereux qui nécessitent des systèmes d'abattement avant de pouvoir être libérés.

Complexité du processus et potentiel de dommages

L'aspect "assisté par plasma" du PECVD introduit des défis uniques qui ne sont pas présents dans le CVD purement thermique ou les méthodes de dépôt physique.

Dommages induits par le plasma

Les ions de haute énergie dans le plasma peuvent bombarder physiquement la surface du substrat pendant le dépôt du film.

Ce bombardement peut créer des défauts au niveau atomique dans le film ou le substrat sous-jacent, ce qui est une préoccupation majeure pour les dispositifs électroniques sensibles où de tels dommages peuvent dégrader les performances.

Contrainte intrinsèque du film

Bien que le PECVD évite les contraintes thermiques élevées associées au CVD à haute température, l'incorporation d'impuretés (comme l'hydrogène) et les effets du bombardement ionique créent une contrainte intrinsèque élevée dans le film. Cette contrainte doit être gérée avec soin pour éviter la fissuration ou le délaminage.

Contamination et nettoyage de la chambre

L'environnement plasma favorise le dépôt sur toutes les surfaces à l'intérieur de la chambre, pas seulement sur la tranche cible.

Cela nécessite des cycles de nettoyage plasma in-situ fréquents et agressifs pour éliminer le matériau indésirable. Ces cycles de nettoyage réduisent le temps de disponibilité de l'équipement et peuvent être une source de particules qui contaminent les tranches de production ultérieures.

Faire le bon choix pour votre application

Comprendre ces inconvénients est essentiel pour choisir la technologie de dépôt appropriée à votre objectif spécifique.

- Si votre objectif principal est la pureté et la densité absolues les plus élevées du film : Un processus à haute température comme le CVD basse pression (LPCVD) peut être un meilleur choix, à condition que votre substrat puisse tolérer la chaleur.

- Si votre objectif principal est le dépôt sur un substrat sensible à la température : Le PECVD est souvent le choix nécessaire et optimal, car son faible budget thermique protège les matériaux sous-jacents comme les polymères ou les couches métalliques existantes.

- Si votre objectif principal est de minimiser les risques chimiques et de sécurité : Une méthode de dépôt physique en phase vapeur (PVD) comme la pulvérisation cathodique doit être envisagée, car elle évite l'utilisation de gaz précurseurs hautement réactifs et toxiques.

En fin de compte, le choix d'une méthode de dépôt nécessite une compréhension claire des compromis entre les conditions de traitement, la sécurité, le coût et les propriétés finales souhaitées du film.

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Impuretés du film | Incorporation d'hydrogène, mauvaises propriétés électriques, faible densité |

| Dommages induits par le plasma | Bombardement du substrat, défauts au niveau atomique |

| Contrainte intrinsèque élevée | Risque de fissuration ou de délaminage du film |

| Risques chimiques | Gaz toxiques, pyrophoriques (par exemple, silane) nécessitant des systèmes de sécurité complexes |

| Complexité du processus | Nettoyage fréquent de la chambre, contamination par des particules, réduction du temps de disponibilité |

Choisir la bonne technologie de dépôt est essentiel au succès de votre projet. Les inconvénients du PECVD, tels que les impuretés du film et les risques pour la sécurité, doivent être mis en balance avec ses avantages à basse température.

KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires. Nos experts peuvent vous aider à naviguer dans ces compromis et à sélectionner l'équipement idéal pour votre application spécifique, qu'il s'agisse de PECVD, LPCVD ou PVD.

Laissez-nous vous aider à obtenir une qualité de film optimale et une sécurité des processus. Contactez notre équipe dès aujourd'hui pour une consultation personnalisée afin d'améliorer les capacités et l'efficacité de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four tubulaire à fente de 1200℃ avec four tubulaire de laboratoire à tube de quartz

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Qu'est-ce que le dépôt de silicium PECVD ? Obtenez des films minces de haute qualité à basse température

- Qu'entend-on par dépôt en phase vapeur ? Un guide de la technologie de revêtement au niveau atomique

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- À quoi sert le PECVD ? Obtenir des films minces haute performance à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Débloquez des films minces de haute qualité à basse température