Bien qu'incroyablement efficaces, les incinérateurs à four rotatif présentent des inconvénients importants et inévitables. Leurs principaux désavantages sont leurs coûts extrêmement élevés – couvrant l'investissement initial, les opérations continues et la maintenance intensive – ainsi que la charge opérationnelle de nécessiter un personnel hautement qualifié pour gérer leur complexité.

Les fours rotatifs sont une technologie de premier ordre pour la destruction d'une large gamme de déchets dangereux, mais cette polyvalence n'est pas gratuite. Les décideurs doivent comprendre que choisir un four rotatif est un engagement envers un investissement financier élevé à long terme et une expertise opérationnelle spécialisée.

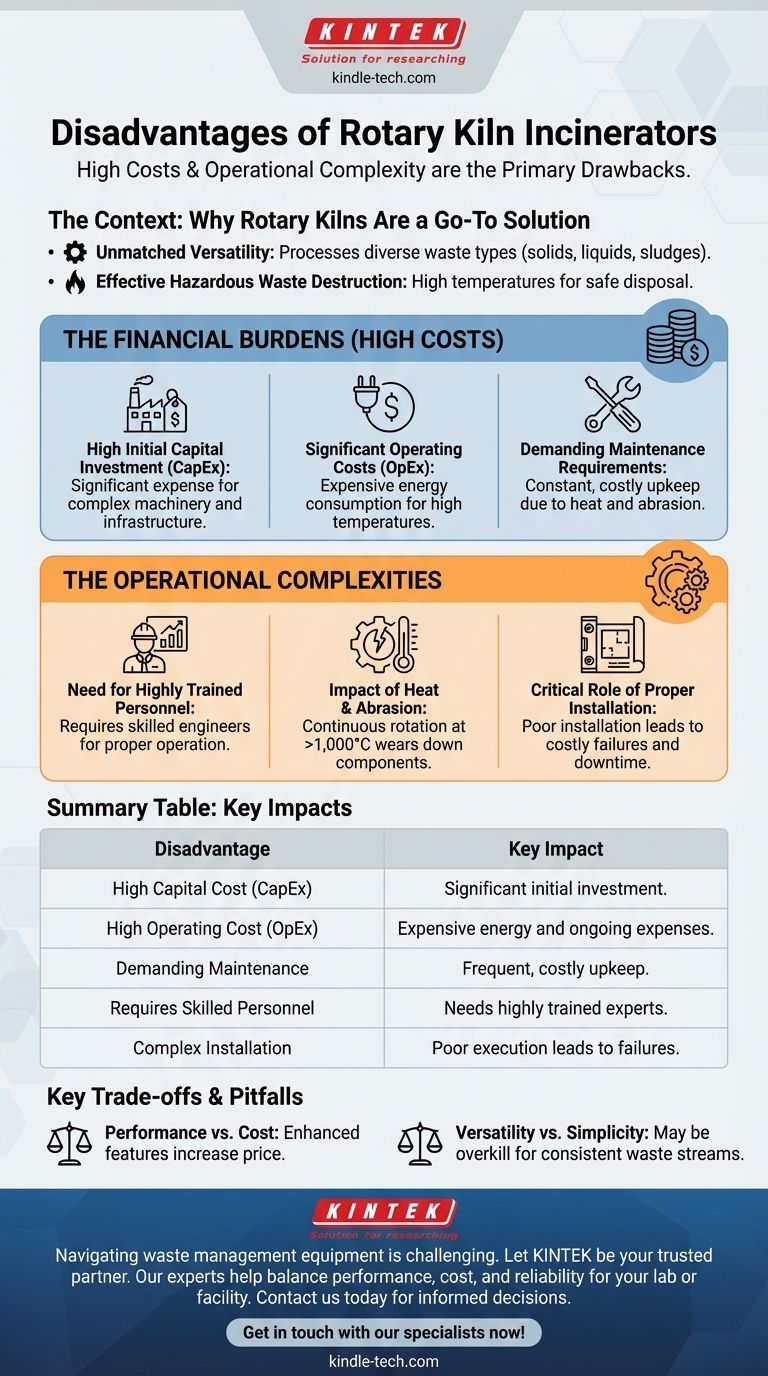

Le Contexte : Pourquoi les Fours Rotatifs sont une Solution de Référence

Avant d'examiner les inconvénients, il est important de comprendre pourquoi les fours rotatifs sont souvent le choix préféré pour la gestion des déchets complexes, ce qui aide à contextualiser leurs compromis.

Polyvalence Inégalée

Les fours rotatifs sont capables de traiter une grande variété de types de déchets simultanément, y compris les solides, les liquides et les boues. Cela les rend essentiels pour les installations qui gèrent des flux de déchets imprévisibles ou mixtes.

Destruction Efficace des Déchets Dangereux

Ces systèmes excellent dans l'incinération à haute température et à long temps de séjour requise pour détruire en toute sécurité les matériaux dangereux et toxiques. Ce processus réduit considérablement le volume des déchets tout en permettant la récupération d'énergie.

Les Fardeaux Financiers de l'Exploitation d'un Four Rotatif

La barrière la plus importante à l'adoption de la technologie des fours rotatifs est financière. Les coûts sont substantiels et vont bien au-delà du prix d'achat initial.

Investissement Initial en Capital Élevé (CapEx)

La conception, la fabrication et l'installation d'un système de four rotatif représentent une dépense en capital majeure. La machinerie est grande, complexe et nécessite une infrastructure de support robuste.

Coûts d'Exploitation Significatifs (OpEx)

L'exploitation quotidienne est coûteuse. L'énergie nécessaire pour atteindre et maintenir des températures d'incinération élevées est un facteur de coût principal, qu'il s'agisse de combustibles traditionnels ou d'électricité.

Exigences de Maintenance Élevées

La maintenance est une nécessité constante et coûteuse. La combinaison de matériaux abrasifs et de chaleur extrême exerce une contrainte immense sur les composants mécaniques du four.

Comprendre les Complexités Techniques et Opérationnelles

Au-delà de la contrainte financière, les fours rotatifs présentent des défis opérationnels significatifs qui nécessitent des ressources et une expertise dédiées.

Le Besoin de Personnel Hautement Qualifié

Ce ne sont pas des machines "à installer et à oublier". Une bonne exploitation nécessite une équipe d'ingénieurs et de techniciens bien formés pour gérer les profils de température, les débits d'alimentation des déchets et les systèmes de contrôle des émissions.

L'Impact de la Chaleur et de l'Abrasion

La rotation continue du tambour du four, combinée à des contenus abrasifs et à des températures dépassant 1 000 °C, entraîne une usure prévisible. Les revêtements réfractaires, les joints et les pièces mobiles comme les roues et les pneus nécessitent une inspection et un remplacement réguliers, ce qui augmente les coûts de maintenance et les temps d'arrêt.

Le Rôle Critique d'une Installation Correcte

Une installation mal exécutée peut entraîner des défaillances catastrophiques et coûteuses. Un désalignement peut endommager la coque du tambour du four, les roues de support ou le système d'entraînement, ce qui entraîne des reprises coûteuses et potentiellement l'annulation des garanties du fabricant.

Compromis Clés et Pièges à Éviter

Choisir un four rotatif implique d'équilibrer ses puissantes capacités avec ses exigences inhérentes. Comprendre ces compromis est crucial pour un projet réussi.

Performance vs Coût

Les caractéristiques qui améliorent les performances – telles que des joints d'air avancés pour assurer l'étanchéité ou un placement spécialisé des chauffages pour une chaleur uniforme – augmentent également le coût initial et la complexité de la maintenance. Chaque capacité ajoutée a un prix.

Polyvalence vs Simplicité

Bien qu'un four rotatif puisse gérer presque tous les flux de déchets, il peut être excessif pour une installation qui ne traite qu'un seul type de déchets cohérent. Des technologies d'incinération plus simples et moins coûteuses pourraient être plus appropriées dans de tels cas.

Le Piège de l'Installation

Faire des économies sur l'installation est un piège classique. Ne pas respecter les points d'inspection critiques et les procédures d'alignement du fabricant est une fausse économie qui entraîne presque toujours des coûts à long terme plus élevés et une instabilité opérationnelle.

Faire le Bon Choix pour Votre Objectif

Votre décision doit être guidée par une évaluation lucide de vos objectifs primaires, équilibrée par votre budget et votre capacité opérationnelle.

- Si votre objectif principal est de gérer des flux de déchets diversifiés et dangereux : Le four rotatif est une solution technique supérieure, mais vous devez prévoir son coût total de possession élevé et investir dans une équipe qualifiée.

- Si votre objectif principal est de minimiser les coûts initiaux et la complexité opérationnelle : Vous devriez explorer des technologies d'incinération alternatives plus simples qui pourraient être mieux adaptées à des flux de déchets moins complexes ou plus uniformes.

- Si vous optez pour un four rotatif : Priorisez une installation experte et engagez un personnel opérationnel dédié et hautement qualifié pour protéger votre investissement et assurer une fiabilité à long terme.

En fin de compte, une mise en œuvre réussie d'un four rotatif dépend de la reconnaissance de ses coûts et de ses complexités dès le début.

Tableau Récapitulatif :

| Inconvénient | Impact Clé |

|---|---|

| Coût en Capital Élevé (CapEx) | Investissement initial significatif pour des machines et infrastructures complexes. |

| Coût d'Exploitation Élevé (OpEx) | Consommation d'énergie coûteuse et dépenses opérationnelles continues. |

| Maintenance Exigeante | Entretien fréquent et coûteux dû à la chaleur et à l'abrasion des composants. |

| Nécessite du Personnel Qualifié | Exige des ingénieurs et techniciens hautement qualifiés pour une bonne exploitation. |

| Installation Complexe | Une mauvaise installation peut entraîner des défaillances et des coûts à long terme accrus. |

Naviguer dans les complexités des équipements de gestion des déchets est un défi. Laissez KINTEK être votre partenaire de confiance.

En tant que spécialistes des équipements et consommables de laboratoire, nous comprenons l'équilibre critique entre performance, coût et fiabilité. Si vous évaluez les technologies d'incinération pour votre laboratoire ou votre installation, nos experts peuvent vous aider à évaluer vos besoins spécifiques et à identifier la solution la plus efficace et la plus rentable.

Contactez-nous dès aujourd'hui pour discuter des exigences de votre projet et découvrir comment l'expertise de KINTEK peut vous assurer de prendre une décision d'investissement éclairée.

Contactez nos spécialistes dès maintenant !

Guide Visuel

Produits associés

- Four rotatif à tubes multiples zones chauffantes divisées

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif continu scellé sous vide Four rotatif

Les gens demandent aussi

- Quel est le processus du réacteur de pyrolyse ? Transformer les déchets en ressources précieuses grâce à la décomposition thermique

- Quel est l'objectif d'un lit fluidisé ? Atteindre un transfert de chaleur et une efficacité de processus supérieurs

- Qu'est-ce que la régénération thermique ? Restaurer les matériaux usagés comme le charbon actif avec une chaleur élevée

- Quelle est l'application de la pyrolyse dans la biomasse ? Transformer les déchets en bio-huile, en biochar et en énergie renouvelable

- Qu'est-ce que la décomposition pyrolytique ? Transformez les déchets en ressources précieuses grâce à la pyrolyse

- La pyrolyse, est-ce simplement brûler ? Dévoiler les différences clés entre les processus thermiques

- Qu'est-ce que l'énergie issue de la pyrolyse de la biomasse ? Transformer les déchets organiques en syngaz, bio-huile et biochar

- Quel est le matériau réfractaire d'un four rotatif ? Choisissez le bon revêtement pour l'efficacité et la durabilité