À la base, un four rotatif est avantageux car il chauffe et mélange simultanément les matériaux dans une atmosphère précisément contrôlée. Cette capacité unique se traduit par une uniformité de température supérieure, un échange gazeux très efficace et une qualité de produit constante, ce qui le rend idéal pour le traitement des poudres, des granulés et d'autres solides en vrac.

L'avantage fondamental d'un four rotatif n'est pas simplement sa capacité à chauffer, mais sa création d'un environnement de traitement dynamique. En faisant culbuter continuellement le matériau, il expose toute la surface à la chaleur et à l'atmosphère, résolvant les problèmes courants de non-uniformité et d'inefficacité inhérents aux conceptions de fours statiques.

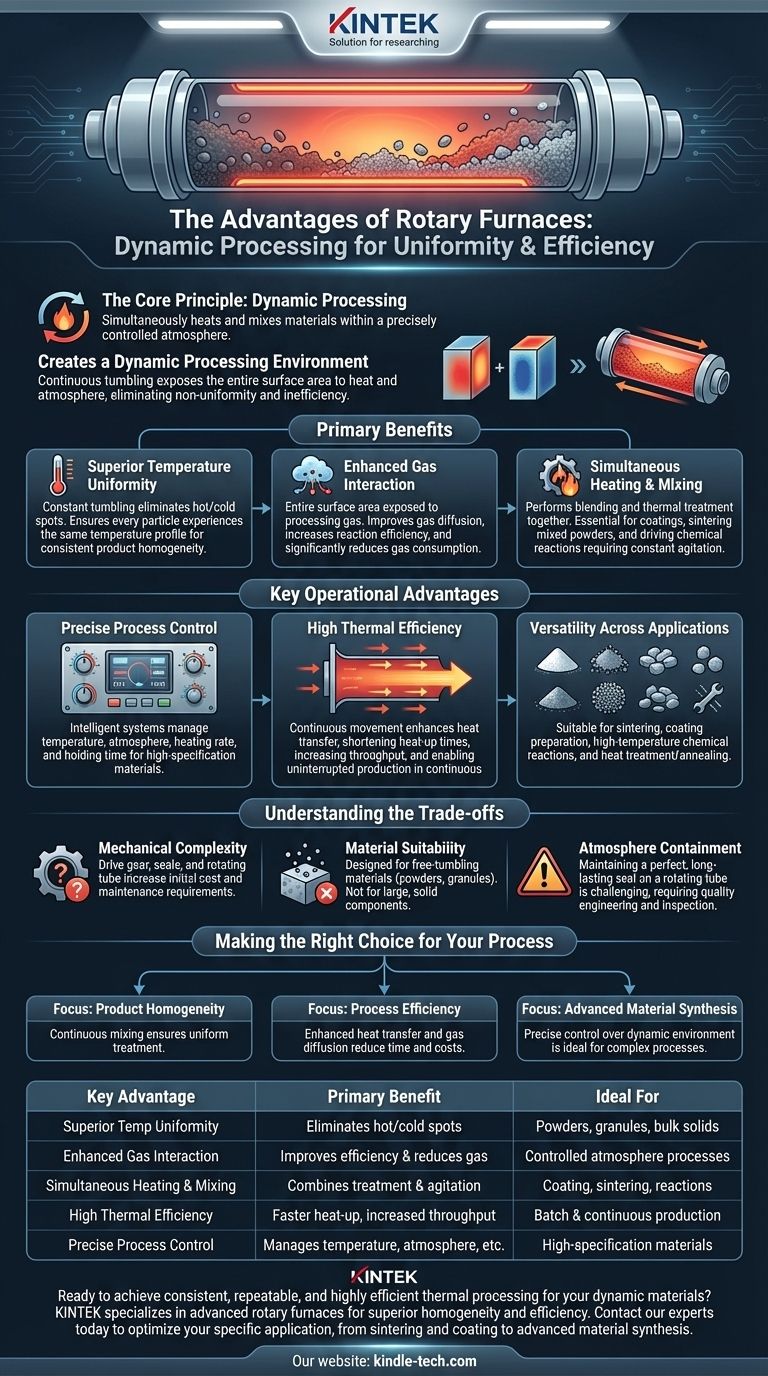

Le principe fondamental : le traitement dynamique

Les principaux avantages d'un four rotatif découlent de sa caractéristique la plus distinctive : la rotation du tube de traitement. Ce mouvement continu modifie fondamentalement la façon dont le matériau interagit avec son environnement.

Uniformité de température supérieure

Dans un four statique, le matériau situé sur les bords d'un lot chauffe plus rapidement que le matériau situé au centre. L'action de culbutage constante dans un four rotatif élimine ces points chauds et froids.

Cela garantit que chaque particule subit le même profil de température, ce qui conduit à une homogénéité du produit exceptionnelle et à des résultats constants d'un lot à l'autre.

Interaction gazeuse améliorée

Lors du traitement de matériaux dans une atmosphère spécifique (telle qu'un gaz réducteur ou inerte), la rotation est un avantage significatif.

Elle garantit que toute la surface du matériau est exposée au gaz de traitement. Cela améliore la diffusion des gaz, augmente l'efficacité des réactions chimiques et peut réduire considérablement la consommation globale de gaz par rapport aux méthodes statiques.

Chauffage et mélange simultanés

La conception du four lui permet d'effectuer deux fonctions critiques à la fois. Cette double action est essentielle pour les applications où le mélange et le traitement thermique doivent avoir lieu à l'unisson.

Cette capacité est particulièrement précieuse pour créer des revêtements, fritter des poudres mélangées ou provoquer des réactions chimiques qui nécessitent une agitation constante pour se dérouler uniformément.

Avantages opérationnels clés

Au-delà du principe fondamental du traitement dynamique, les fours rotatifs offrent plusieurs avantages pratiques qui en font un choix privilégié pour de nombreuses applications industrielles et de laboratoire.

Contrôle précis du processus

Les fours rotatifs modernes sont équipés de systèmes de contrôle intelligents. Ceux-ci permettent une gestion précise des variables critiques telles que la température, l'atmosphère, le taux de chauffage et le temps de maintien.

Ce niveau de contrôle est crucial pour produire des matériaux de haute spécification, tels que ceux utilisés dans les batteries ou les céramiques avancées, où des déviations mineures peuvent compromettre les performances.

Haute efficacité thermique

Le mouvement continu du matériau améliore le transfert de chaleur. Cela permet au four de porter un lot de matériau à température en un temps plus court, augmentant le débit et l'efficacité globale du processus.

Pour les modèles continus, le matériau traverse la zone chauffée, maintenant une température constante et permettant une production ininterrompue.

Polyvalence des applications

Les fours rotatifs ne se limitent pas à une seule fonction. Leurs capacités uniques les rendent adaptés à un large éventail de processus thermiques.

Les utilisations courantes incluent le frittage des poudres métalliques et céramiques, la préparation de revêtements, la conduite de réactions chimiques à haute température, et le traitement thermique et le recuit des métaux.

Comprendre les compromis

Bien que très efficace, la conception d'un four rotatif présente quelques considérations qui le distinguent des systèmes statiques plus simples. Il est essentiel de peser objectivement ces éléments pour prendre une décision éclairée.

Complexité mécanique

L'inclusion d'un engrenage d'entraînement, de joints et d'un tube rotatif introduit une complexité mécanique plus importante qu'un four à moufle ou à tube standard. Cela peut se traduire par des coûts initiaux plus élevés et des exigences de maintenance spécifiques pour le système d'entraînement.

Adéquation des matériaux

Ces fours sont spécifiquement conçus pour les matériaux qui peuvent culbuter librement, tels que les poudres, les granulés et les petites pièces. Ils ne conviennent pas aux grands composants solides ou aux matériaux qui pourraient être endommagés par l'action de culbutage.

Confinement de l'atmosphère

Bien que très efficaces pour créer des atmosphères contrôlées, maintenir un joint parfait et durable sur un tube rotatif peut être plus difficile que sur un tube statique. Cela nécessite une ingénierie de qualité et une inspection régulière des joints.

Faire le bon choix pour votre processus

En fin de compte, la décision d'utiliser un four rotatif dépend entièrement des exigences de votre matériau et des objectifs de votre processus.

- Si votre objectif principal est l'homogénéité du produit : L'action de mélange continu d'un four rotatif est le moyen le plus efficace de garantir que chaque particule d'un lot reçoit un traitement uniforme.

- Si votre objectif principal est l'efficacité du processus : Le transfert de chaleur amélioré et la diffusion supérieure des gaz réduisent considérablement les temps de traitement et la consommation de gaz coûteux.

- Si votre objectif principal est la synthèse de matériaux avancés : Le contrôle précis d'un environnement dynamique est idéal pour les processus complexes comme le frittage, la préparation de catalyseurs et les applications de revêtement.

Choisir un four rotatif est un investissement pour obtenir un traitement thermique cohérent, reproductible et très efficace pour les matériaux dynamiques.

Tableau récapitulatif :

| Avantage clé | Bénéfice principal | Idéal pour |

|---|---|---|

| Uniformité de température supérieure | Élimine les points chauds/froids pour une qualité de produit constante | Poudres, granulés, solides en vrac |

| Interaction gazeuse améliorée | Améliore l'efficacité des réactions et réduit la consommation de gaz | Processus nécessitant des atmosphères contrôlées |

| Chauffage et mélange simultanés | Combine le traitement thermique avec une agitation constante | Revêtement, frittage, réactions chimiques |

| Haute efficacité thermique | Temps de chauffe plus rapides et débit accru | Production par lots et continue |

| Contrôle précis du processus | Gère la température, l'atmosphère et les taux de chauffage | Matériaux de haute spécification (par exemple, batteries, céramiques) |

Prêt à réaliser un traitement thermique cohérent, reproductible et très efficace pour vos matériaux dynamiques ?

KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les fours rotatifs conçus pour une homogénéité et une efficacité supérieures lors du traitement des poudres, des granulés et d'autres solides en vrac. Nos solutions offrent un contrôle précis de la température et de l'atmosphère, vous aidant à améliorer la qualité des produits et à réduire les coûts d'exploitation.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont un four rotatif KINTEK peut optimiser votre application spécifique, du frittage et du revêtement à la synthèse de matériaux avancés.

Guide Visuel

Produits associés

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four rotatif continu scellé sous vide Four rotatif

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de régénération électrique pour charbon actif à four rotatif

Les gens demandent aussi

- Quelle est la fonction principale de la calcination ? Purifier, Transformer et Préparer des Matériaux par la Chaleur

- Que se passe-t-il dans un calcinateur ? Une plongée profonde dans la transformation thermique industrielle

- Qu'est-ce qu'un four rotatif ? Obtenez une uniformité supérieure pour vos processus industriels

- Quelles sont les conditions de processus pendant la pyrolyse rapide ? Maximiser le rendement en bio-huile grâce à un contrôle précis

- Quelle est l'utilité d'un four rotatif ? Obtenez un chauffage et un mélange uniformes pour des résultats supérieurs

- Quelle est la température de fonctionnement de la pyrolyse ? Maîtriser la clé de la production de biochar, de bio-huile et de gaz de synthèse

- Quel est le but d'un calcinateur ? Améliorer l'efficacité du traitement à haute température

- Comment fonctionne le processus de pyrolyse ? Libérez la puissance du recyclage chimique et de la récupération d'énergie