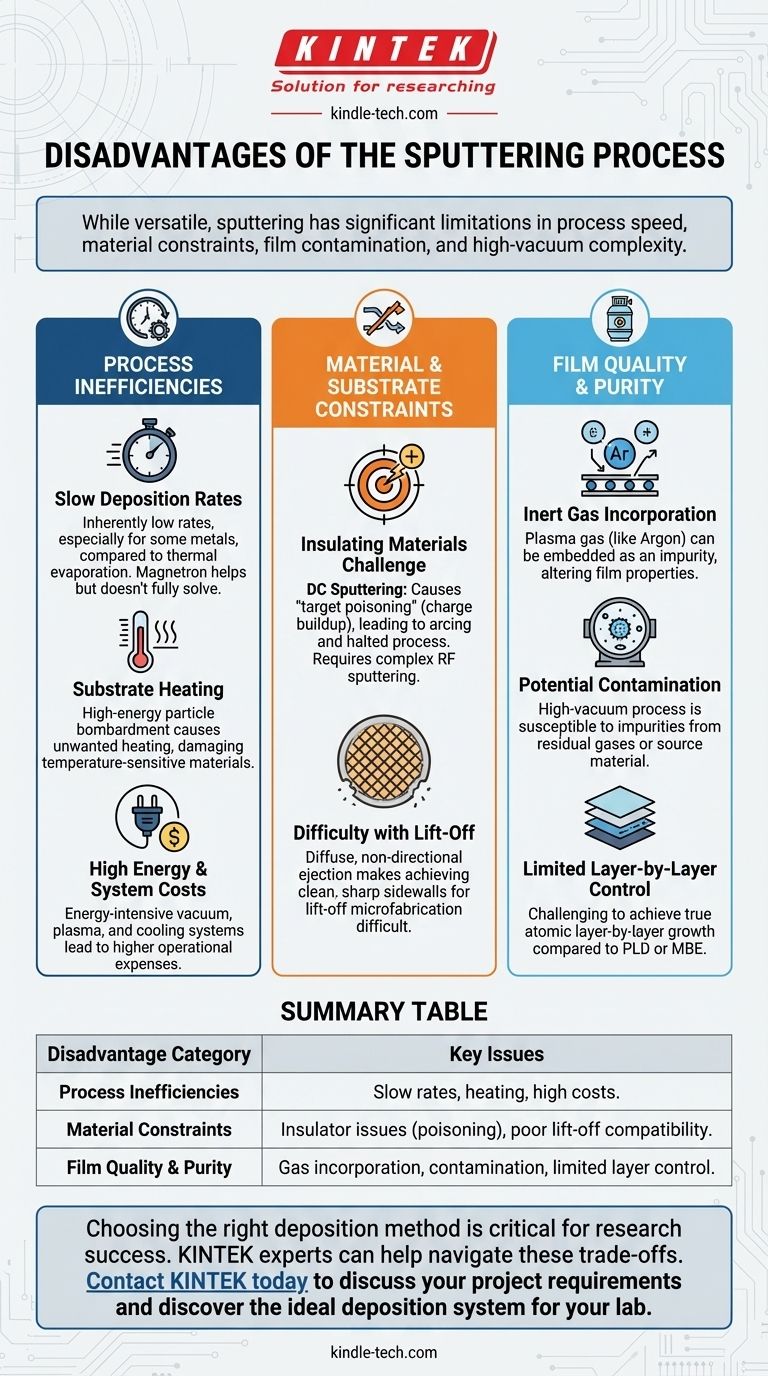

Bien que la pulvérisation cathodique soit une technique de dépôt de couches minces très polyvalente et largement utilisée, elle n'est pas exempte de limites importantes. Les principaux inconvénients concernent la vitesse du procédé, les contraintes matérielles, le risque de contamination du film, ainsi que la complexité et le coût inhérents à un procédé sous vide poussé.

Le compromis fondamental de la pulvérisation cathodique est sa polyvalence par rapport à ses limitations physiques inhérentes. Le procédé est plus lent que l'évaporation simple, peut introduire des impuretés dans le film et nécessite des configurations spécifiques (comme la pulvérisation RF) pour traiter les matériaux isolants, ce qui en fait une solution puissante mais pas universellement parfaite.

Inefficacités du procédé et limitations de débit

La nature physique de la pulvérisation cathodique — éjecter des atomes d'une cible à l'aide d'ions énergétiques — crée plusieurs inefficacités pratiques qui doivent être gérées.

Faibles vitesses de dépôt

Bien que la pulvérisation cathodique magnétron moderne ait considérablement amélioré les vitesses, les techniques de pulvérisation de base présentent des vitesses de dépôt intrinsèquement faibles. Le processus de bombardement ionique et d'éjection d'atomes est moins efficace pour transférer la matière que l'évaporation thermique pour de nombreux métaux courants.

Chauffage du substrat

Le substrat est bombardé par des particules de haute énergie, y compris des électrons secondaires et des atomes pulvérisés. Ce transfert d'énergie peut provoquer un chauffage indésirable important du substrat, ce qui peut endommager les matériaux sensibles à la température comme les polymères ou les dispositifs électroniques délicats.

Coûts énergétiques et système élevés

La pulvérisation cathodique est un procédé énergivore. Il nécessite de l'énergie pour maintenir le vide, générer le plasma et souvent faire fonctionner un système de refroidissement pour gérer la chaleur à la fois sur la cible et le substrat. Cela entraîne des coûts opérationnels plus élevés par rapport à certaines méthodes de dépôt thermiques non-vide ou plus simples.

Contraintes matérielles et de substrat

Tous les matériaux ne peuvent pas être déposés facilement ou efficacement avec tous les types de pulvérisation cathodique, et le procédé lui-même peut limiter les étapes de fabrication ultérieures.

Le défi des matériaux isolants

C'est la limite la plus significative de la méthode de pulvérisation cathodique la plus simple, la pulvérisation cathodique CC (courant continu). Lors de la pulvérisation de matériaux non conducteurs (diélectriques), une charge positive s'accumule sur la surface de la cible, ce qui finit par repousser les ions positifs du plasma.

Ce phénomène, connu sous le nom d'empoisonnement de la cible, peut entraîner un arc électrique qui endommage le substrat ou arrête complètement le processus de dépôt. Cela nécessite l'utilisation de techniques plus complexes et plus coûteuses comme la pulvérisation cathodique RF (radiofréquence).

Difficulté avec les procédés de lift-off

La pulvérisation cathodique éjecte les atomes de la cible d'une manière diffuse et non directionnelle. Il est donc très difficile d'obtenir les parois latérales nettes et précises requises pour structurer les films à l'aide d'un procédé de lift-off, une technique courante en microfabrication. L'évaporation, qui est un procédé de visée directe, est bien mieux adaptée au lift-off.

Comprendre les compromis : qualité et pureté du film

Obtenir un film vierge de haute qualité avec la pulvérisation cathodique nécessite un contrôle minutieux pour atténuer les sources de contamination et les imperfections structurelles.

Incorporation de gaz inerte

Le gaz inerte utilisé pour créer le plasma (généralement l'Argon) peut s'incorporer ou être intégré dans la couche mince en croissance en tant qu'impureté. Cette contamination peut modifier les propriétés électriques, optiques et mécaniques du film de manière indésirable.

Risque de contamination du système

Comme tout procédé sous vide poussé, la pulvérisation cathodique est sensible à la contamination. Les impuretés peuvent provenir des gaz résiduels dans la chambre ou du matériau source lui-même, affectant la pureté du film final.

Contrôle limité couche par couche

Bien que la pulvérisation cathodique offre un excellent contrôle sur l'épaisseur et l'uniformité du film, il est plus difficile d'obtenir la véritable croissance atomique couche par couche possible avec des techniques telles que le dépôt par laser pulsé (PLD) ou l'épitaxie par faisceau moléculaire (MBE).

Faire le bon choix pour votre application

Comprendre ces inconvénients est essentiel pour sélectionner la bonne méthode de dépôt pour votre objectif spécifique.

- Si votre objectif principal est de déposer rapidement et à moindre coût des métaux conducteurs simples : Envisagez l'évaporation thermique, qui est souvent plus rapide et mieux adaptée au structurage par lift-off.

- Si votre objectif principal est de déposer des matériaux isolants comme des oxydes ou des nitrures : Vous devez utiliser la pulvérisation cathodique RF ou une technique similaire ; la pulvérisation cathodique CC de base n'est pas une option viable en raison de l'empoisonnement de la cible.

- Si votre objectif principal est d'obtenir la plus haute pureté et qualité cristalline du film possible : Soyez conscient de l'incorporation de gaz et envisagez des alternatives comme la MBE pour les applications épitaxiales exigeantes.

- Si votre objectif principal est de revêtir des substrats sensibles à la température : Vous devez tenir compte du chauffage du substrat et mettre en œuvre un système de refroidissement robuste ou ajuster les paramètres de dépôt pour minimiser les dommages thermiques.

En fin de compte, le choix du bon procédé de dépôt nécessite une compréhension claire des compromis entre la vitesse, le coût, la compatibilité des matériaux et la qualité finale requise du film.

Tableau récapitulatif :

| Catégorie d'inconvénient | Problèmes clés |

|---|---|

| Inefficacités du procédé | Faibles vitesses de dépôt, chauffage indésirable du substrat, coûts énergétiques et opérationnels élevés. |

| Contraintes matérielles | Difficulté avec les matériaux isolants (empoisonnement de la cible), mauvaise compatibilité avec les procédés de lift-off. |

| Qualité et pureté du film | Incorporation de gaz inerte, risque de contamination du système, contrôle limité couche par couche. |

Choisir la bonne méthode de dépôt est essentiel pour la réussite de vos recherches. Les limites de la pulvérisation cathodique — telles que la vitesse, la compatibilité des matériaux et le coût — soulignent la nécessité de conseils d'experts pour sélectionner l'équipement optimal pour votre application spécifique, qu'il s'agisse de métaux, d'oxydes ou de substrats sensibles à la température.

KINTEK se spécialise dans les équipements de laboratoire et les consommables, répondant aux besoins des laboratoires. Nos experts peuvent vous aider à naviguer dans ces compromis pour trouver la solution de couche mince la plus efficace et la plus rentable pour votre travail.

Contactez KINTEK dès aujourd'hui pour discuter des exigences de votre projet et découvrir le système de dépôt idéal pour votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température