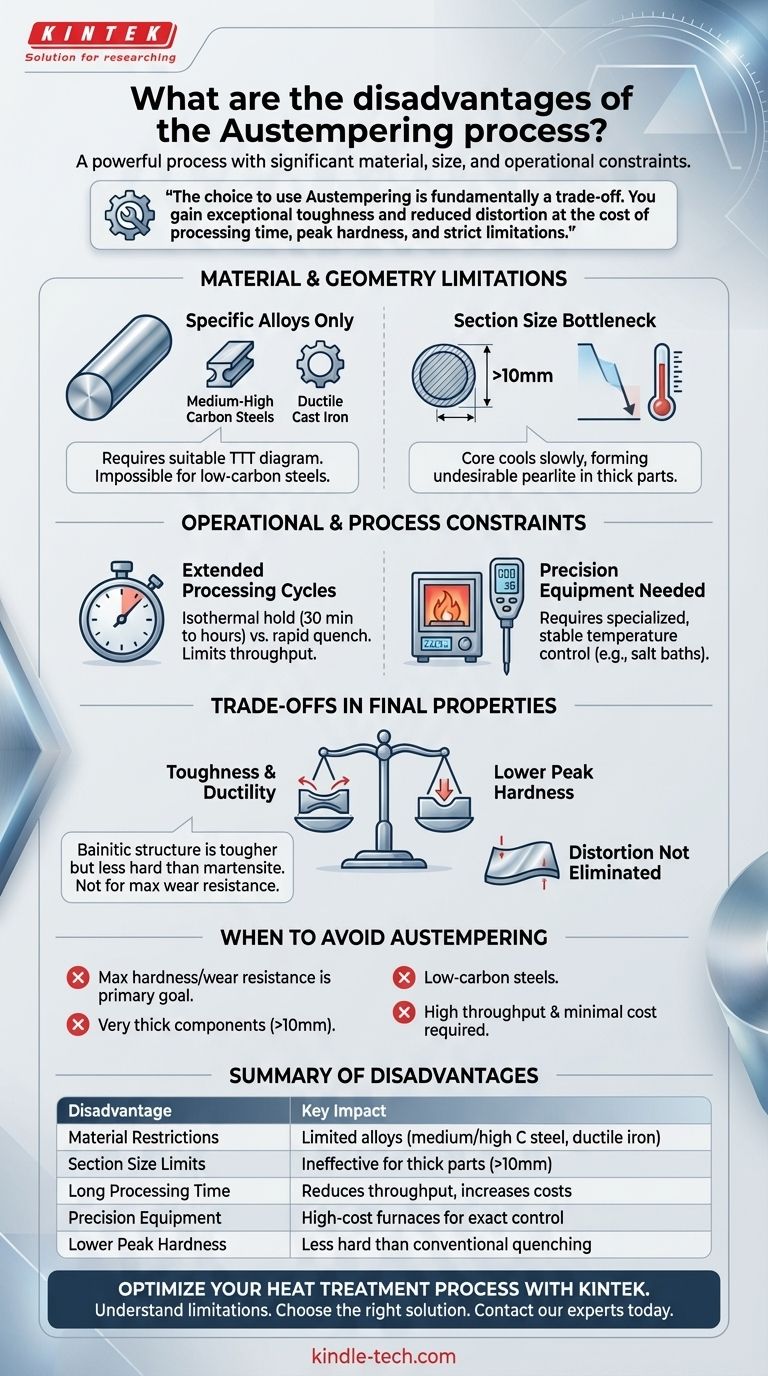

Bien qu'il s'agisse d'un traitement thermique puissant, les principaux inconvénients de la trempe isotherme sont ses limites en termes de matériaux et de taille de section, ses temps de traitement plus longs et la nécessité d'un contrôle de température très précis. Ce processus n'est pas une solution universelle et n'est adapté qu'à une gamme restreinte d'alliages ferreux où ses avantages uniques en matière de ténacité et de ductilité élevées l'emportent sur ses contraintes opérationnelles importantes.

Le choix d'utiliser la trempe isotherme est fondamentalement un compromis. Vous gagnez une ténacité exceptionnelle et une distorsion réduite au prix du temps de traitement, de la dureté maximale et de limites strictes quant au type et à la taille du matériau que vous pouvez traiter.

Le défi du matériau et de la géométrie

L'efficacité de la trempe isotherme est dictée par les propriétés métallurgiques fondamentales de l'alliage et les dimensions physiques du composant. Ignorer ces facteurs est la source d'échec la plus courante.

Restreint à des alliages spécifiques

Le processus n'est viable que pour les matériaux possédant un diagramme Temps-Température-Transformation (TTT) approprié. Cela inclut les aciers à teneur moyenne à élevée en carbone et, plus particulièrement, les fontes malléables (pour produire de la fonte malléable austemprée ou ADI).

Ces matériaux possèdent une « baie bainitique » — une fenêtre de temps à une température spécifique où la microstructure bainitique souhaitée peut se former sans se transformer en perlite ou en martensite indésirable.

Les aciers à faible teneur en carbone n'ont pas cette fenêtre de traitement distincte, ce qui rend impossible l'exécution d'un cycle de trempe isotherme réussi.

Le goulot d'étranglement de la taille de la section

Le succès de la trempe isotherme dépend du refroidissement de toute la pièce suffisamment rapidement pour éviter la formation de perlite, puis de son maintien à une température stable.

Pour les composants épais ou volumineux, le cœur refroidit beaucoup plus lentement que la surface. Cette disparité signifie que le cœur peut commencer à se transformer en perlite molle et indésirable avant même d'atteindre la température de trempe isotherme visée, ce qui entraîne des propriétés mécaniques incohérentes et inférieures.

Contraintes opérationnelles et de processus

Au-delà de la sélection des matériaux, la trempe isotherme présente des défis opérationnels uniques qui peuvent augmenter la complexité et le coût par rapport aux traitements thermiques conventionnels.

Cycles de traitement prolongés

Le maintien isotherme requis pour transformer l'austénite en bainite peut prendre beaucoup de temps, allant souvent de 30 minutes à plusieurs heures.

C'est considérablement plus long que la trempe rapide d'un processus de durcissement conventionnel. Ces temps de cycle prolongés peuvent limiter le débit du four, augmenter la consommation d'énergie et, finalement, augmenter le coût par pièce.

Le besoin d'équipement de précision

Le maintien d'une température précise et uniforme pendant le maintien isotherme est absolument essentiel. Cela nécessite généralement des équipements spécialisés tels que des bains de sel agités ou des fours à atmosphère scellée avec une excellente régulation thermique.

Toute fluctuation de température significative peut entraîner la formation de microstructures indésirables, compromettant l'intégrité et la performance finales de la pièce. Cette exigence de précision augmente les coûts d'équipement et d'exploitation.

Comprendre les compromis dans les propriétés finales

Même lorsqu'il est effectué correctement, les propriétés résultantes d'un composant austemprée impliquent des compromis spécifiques qui peuvent le rendre inapproprié pour certaines applications.

L'équilibre dureté contre ténacité

La structure bainitique produite par la trempe isotherme est réputée pour son excellente ténacité, sa ductilité et sa résistance à la fatigue.

Cependant, elle n'atteint pas la même dureté maximale ni la même résistance à l'usure qu'une structure entièrement martensitique créée par un processus conventionnel de trempe et revenu.

Si la dureté de surface maximale est l'objectif de conception principal, la trempe isotherme est souvent le choix inférieur.

La distorsion n'est pas complètement éliminée

La trempe isotherme est célèbre pour produire moins de distorsion que la trempe conventionnelle car la transformation en bainite est plus lente et plus uniforme.

Cependant, elle n'est pas immunisée contre la distorsion. Des contraintes thermiques importantes peuvent toujours survenir lors du refroidissement initial jusqu'à la température de trempe isotherme, en particulier dans les pièces aux géométries complexes ou aux changements d'épaisseur drastiques, entraînant une déformation.

Quand éviter la trempe isotherme

Sur la base de ces limitations, vous pouvez prendre une décision claire quant à savoir si la trempe isotherme est le bon processus pour votre objectif.

- Si votre objectif principal est la dureté maximale et la résistance à l'usure : Un processus conventionnel de trempe et revenu pour obtenir une structure entièrement martensitique est le choix supérieur.

- Si vous travaillez avec des composants très épais (généralement supérieurs à 10 mm) : Le risque de microstructure et de propriétés non uniformes dans le cœur rend la trempe isotherme une option moins fiable.

- Si votre projet implique des aciers à faible teneur en carbone : La cinétique de transformation de l'alliage rend la trempe isotherme métallo-giquement impraticable ou impossible à réaliser correctement.

- Si vous avez besoin d'un débit élevé et d'un coût de traitement minimal : Les longs temps de cycle et l'équipement spécialisé requis pour la trempe isotherme peuvent ne pas être économiquement viables.

Comprendre ces limitations est la clé pour tirer parti de la trempe isotherme pour son objectif prévu : créer des composants exceptionnellement résistants là où d'autres méthodes ne suffisent pas.

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Restrictions de matériaux | Limité à des alliages spécifiques (par exemple, aciers au carbone moyen/élevé, fonte malléable) avec un diagramme TTT approprié. |

| Limites de taille de section | Inefficace pour les pièces épaisses (>10 mm) en raison d'un refroidissement et d'une microstructure non uniformes. |

| Temps de traitement long | Le maintien isotherme peut prendre des heures, réduisant le débit et augmentant les coûts. |

| Nécessite un équipement de précision | Nécessite des fours spécialisés et coûteux (par exemple, bains de sel) pour un contrôle précis de la température. |

| Dureté maximale inférieure | La structure bainitique offre une ténacité supérieure mais moins de dureté que la martensite issue d'une trempe conventionnelle. |

Optimisez votre processus de traitement thermique avec KINTEK

Comprendre les limites des processus tels que la trempe isotherme est crucial pour sélectionner la bonne solution pour vos besoins de laboratoire ou de production. Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés à vos défis spécifiques de traitement thermique.

Que vous travailliez avec des alliages spécialisés ou que vous ayez besoin d'un contrôle précis de la température, notre gamme de fours et d'équipements auxiliaires peut vous aider à obtenir des résultats cohérents et fiables. Laissez nos experts vous aider à trouver la configuration parfaite pour améliorer votre efficacité et vos résultats.

Prêt à améliorer vos capacités de traitement thermique ? Contactez notre équipe dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Qu'est-ce qu'un four tubulaire vertical ? Exploitez la gravité pour une uniformité supérieure et un contrôle du processus

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes

- Qu'est-ce que le chauffage par tube de quartz ?Découvrez ses avantages et ses applications

- Quelle est la température de recuit des tubes ? Un guide des plages spécifiques aux matériaux pour des résultats optimaux