Bien qu'étant une technique fondamentale et largement utilisée, l'évaporation thermique n'est pas sans inconvénients significatifs. Ses principaux désavantages sont des niveaux élevés d'impuretés dans le film, la création de films de faible densité et une gamme limitée de matériaux compatibles, ce qui la rend inadaptée aux applications nécessitant des revêtements de haute pureté et denses ou le dépôt de métaux réfractaires.

Le compromis fondamental de l'évaporation thermique réside dans sa simplicité et son taux de dépôt élevé en échange d'un contrôle moindre sur la pureté du film et la qualité structurelle. Cela la rend idéale pour certaines applications, mais un point de non-retour pour d'autres où l'intégrité du matériau est primordiale.

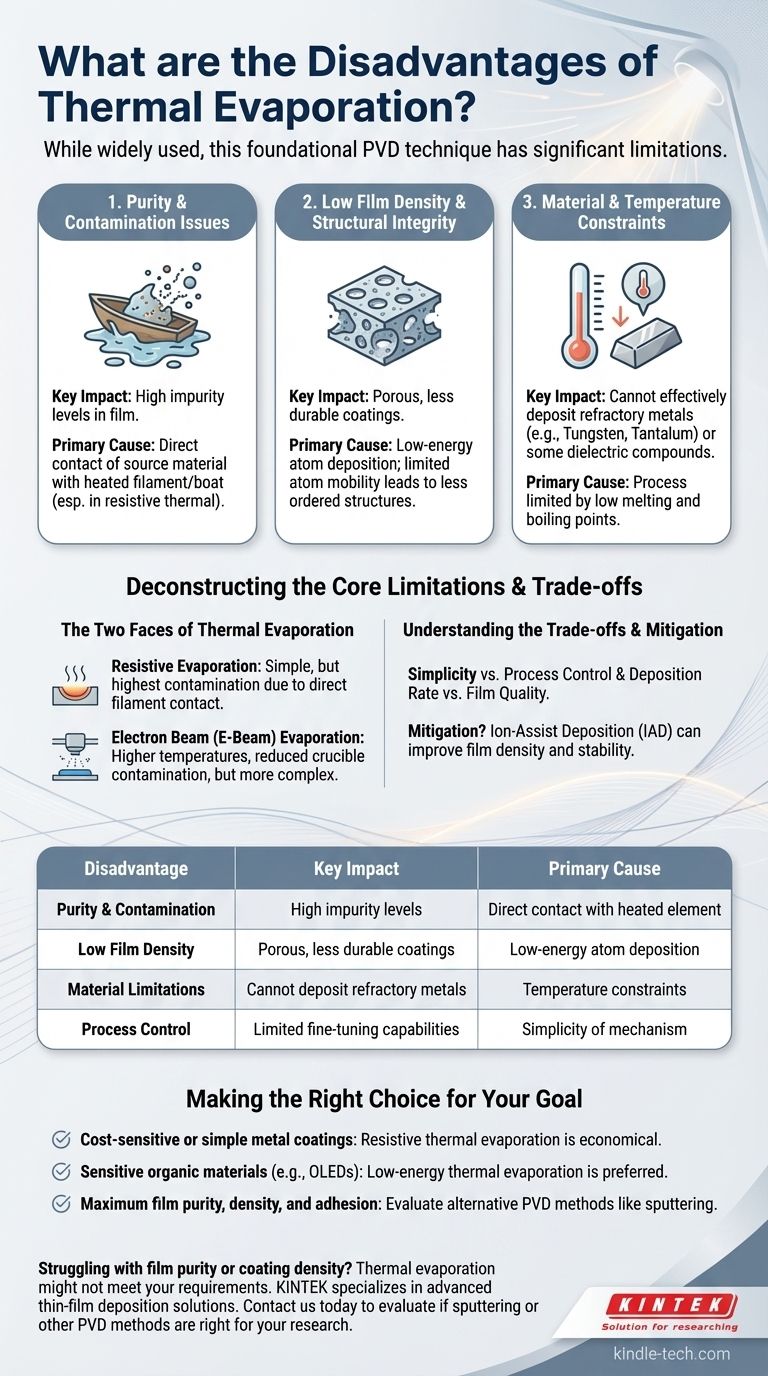

Décryptage des limitations fondamentales

Pour savoir si l'évaporation thermique convient à votre projet, vous devez d'abord comprendre le "pourquoi" de ses inconvénients. Ces problèmes ne sont pas des défauts du processus, mais des conséquences inhérentes à son mécanisme fondamental.

Problèmes de pureté et de contamination

Le désavantage le plus significatif est le potentiel de contamination. Dans l'évaporation thermique résistive, le matériau source est en contact direct avec un filament chauffé ou un "bateau", souvent en tungstène ou en molybdène.

À des températures élevées, le matériau du bateau lui-même peut s'évaporer légèrement, incorporant des impuretés directement dans votre film mince. Cela fait de l'évaporation thermique l'une des méthodes les moins pures parmi les techniques de dépôt physique en phase vapeur (PVD).

Densité du film et intégrité structurelle

Les atomes quittent le matériau source avec une énergie thermique relativement faible. Lorsqu'ils arrivent sur le substrat, ils ont une mobilité limitée pour s'organiser en une structure cristalline dense et ordonnée.

Il en résulte des films qui sont souvent poreux et ont une densité plus faible que ceux créés par des processus à plus haute énergie comme la pulvérisation cathodique. Bien que cela puisse parfois être amélioré avec des techniques comme l'assistance ionique, la qualité de base est intrinsèquement inférieure. Les films peuvent également présenter une contrainte interne modérée.

Contraintes de matériaux et de température

Le processus repose sur le chauffage d'un matériau jusqu'à ce que sa pression de vapeur soit suffisamment élevée pour le dépôt. Cela limite fondamentalement son utilisation aux matériaux ayant des points de fusion et d'ébullition relativement bas.

Les métaux réfractaires comme le tungstène, le tantale ou le molybdène, qui nécessitent des températures extrêmement élevées pour se vaporiser, sont très difficiles, voire impossibles à déposer efficacement en utilisant l'évaporation thermique standard. Les composés diélectriques peuvent également être difficiles à évaporer de manière stœchiométrique.

Les deux faces de l'évaporation thermique

Il est essentiel de distinguer les deux principaux types d'évaporation thermique, car leurs capacités et leurs inconvénients diffèrent.

Évaporation résistive (à filament) : la forme la plus simple

C'est la méthode classique, la plus simple, où le courant est passé à travers un filament résistif qui maintient le matériau source.

Son principal inconvénient est le contact direct entre la source et le filament chaud, qui est la principale source de contamination. C'est aussi la méthode la plus limitée en température des deux.

Évaporation par faisceau d'électrons (E-Beam) : un cran au-dessus

Dans cette méthode, un faisceau d'électrons de haute énergie est guidé magnétiquement pour chauffer le matériau source directement dans un creuset. Cela permet d'atteindre des températures beaucoup plus élevées, permettant le dépôt d'une plus large gamme de matériaux.

Comme seule la surface supérieure du matériau est chauffée, la contamination du creuset est considérablement réduite, bien que non éliminée. Cependant, les systèmes à faisceau d'électrons sont plus complexes et coûteux que les sources résistives simples.

Comprendre les compromis

Choisir une méthode de dépôt consiste toujours à équilibrer des facteurs concurrents. Les inconvénients de l'évaporation thermique apparaissent clairement lorsqu'ils sont considérés comme des compromis.

Simplicité vs. Contrôle du processus

L'évaporation thermique est mécaniquement simple et relativement peu coûteuse à mettre en œuvre. C'est sa plus grande force. Cependant, cette simplicité a un coût : le contrôle précis du processus offert par des systèmes plus complexes comme la pulvérisation magnétron.

Taux de dépôt vs. Qualité du film

La technique est capable de très hauts taux de dépôt, ce qui est un avantage majeur pour la production à l'échelle industrielle, comme la métallisation de pièces décoratives ou la production d'OLED.

Cette rapidité, cependant, est directement liée au dépôt à faible énergie qui entraîne des films moins denses. Pour les applications où la vitesse est plus critique que la performance ultime du film, c'est un compromis acceptable.

Ces inconvénients peuvent-ils être atténués ?

Oui, dans une certaine mesure. L'utilisation du dépôt assisté par ions (IAD) peut bombarder le film en croissance avec des ions énergétiques, le compactant et améliorant sa densité et sa stabilité. De plus, un traitement minutieux des matériaux sources, comme la pré-fusion ou l'utilisation de lingots de départ de haute pureté, peut aider à réduire certaines contaminations.

Faire le bon choix pour votre objectif

Les exigences spécifiques de votre application détermineront si les inconvénients de l'évaporation thermique sont acceptables.

- Si votre objectif principal est des applications sensibles aux coûts ou des revêtements métalliques simples : L'évaporation thermique résistive est souvent suffisante et très économique pour les revêtements décoratifs ou les contacts électriques de base.

- Si votre objectif principal est le dépôt de matériaux organiques sensibles : L'évaporation thermique à basse énergie est un choix de premier plan pour la fabrication d'OLED, car les processus à plus haute énergie peuvent endommager les molécules délicates.

- Si votre objectif principal est une pureté, une densité et une adhérence maximales du film : Vous devriez évaluer des méthodes PVD alternatives comme la pulvérisation cathodique, car les limitations inhérentes à l'évaporation thermique seront probablement un obstacle significatif.

Comprendre ces compromis fondamentaux vous permet de sélectionner la bonne technique de dépôt pour vos objectifs spécifiques en matière de matériaux et de performances.

Tableau récapitulatif :

| Inconvénient | Impact clé | Cause principale |

|---|---|---|

| Pureté et contamination | Niveaux élevés d'impuretés dans le film | Contact direct avec le filament/bateau chauffé |

| Faible densité du film | Revêtements poreux, moins durables | Dépôt d'atomes à faible énergie |

| Limitations matérielles | Impossible de déposer des métaux réfractaires | Contraintes de température du processus d'évaporation |

| Contrôle du processus | Capacités de réglage fin limitées | Simplicité du mécanisme d'évaporation |

Vous rencontrez des difficultés avec la pureté ou la densité des films dans votre laboratoire ? L'évaporation thermique pourrait ne pas répondre à vos exigences de performance matérielle. Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables pour le dépôt avancé de couches minces. Nos experts peuvent vous aider à évaluer si la pulvérisation cathodique ou d'autres méthodes PVD pourraient fournir les revêtements denses et de haute pureté que votre recherche exige. Contactez-nous dès aujourd'hui pour discuter de votre application spécifique et trouver la bonne solution pour les besoins de votre laboratoire en matière de couches minces.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température