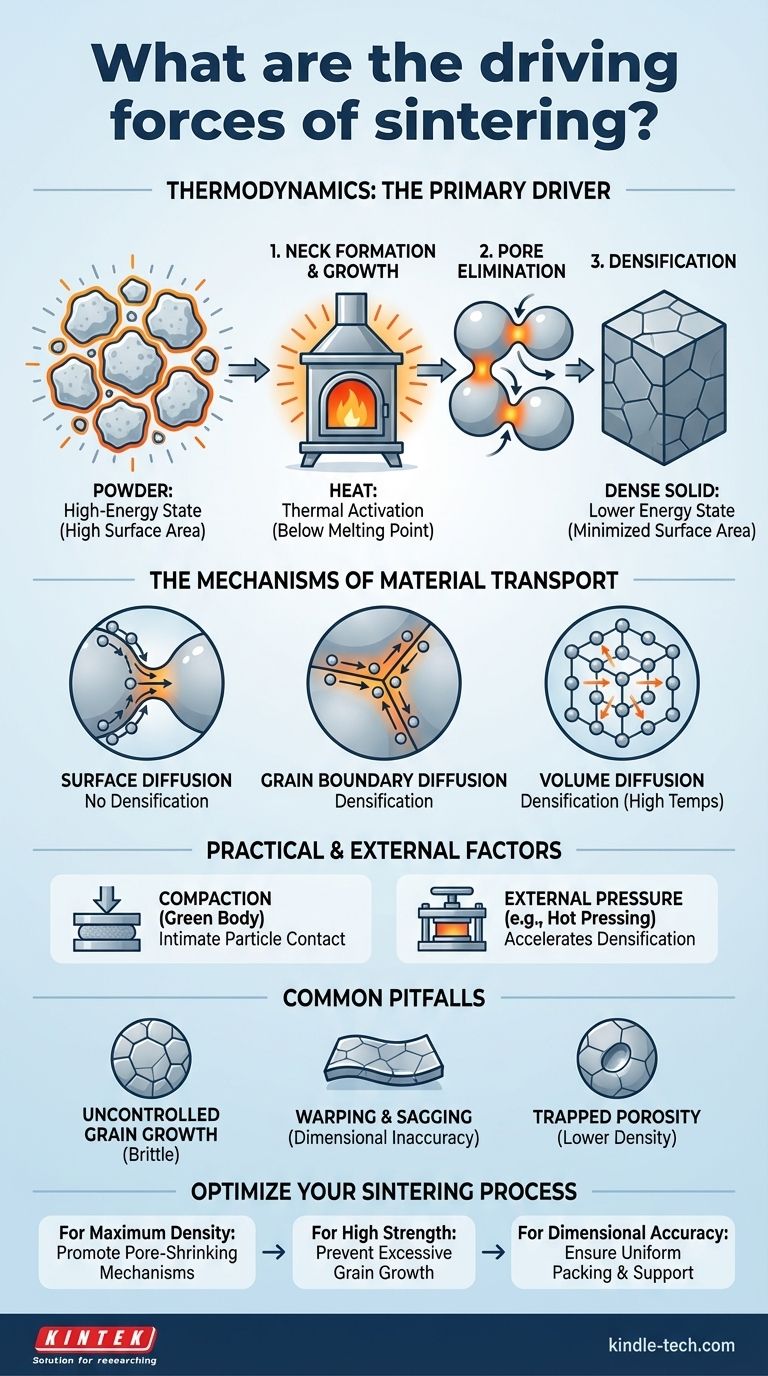

À la base, la principale force motrice du frittage est la thermodynamique. Le processus est entraîné par la réduction significative de l'énergie libre de surface. Un ensemble de fines particules de poudre possède une énorme surface, ce qui est un état de haute énergie, énergétiquement défavorable. En chauffant le matériau, vous fournissez la mobilité atomique nécessaire pour que les particules se lient, se développent ensemble et réduisent cette surface totale, déplaçant le système vers un état énergétique plus bas et plus stable.

Le frittage ne consiste pas simplement à faire fondre des particules ensemble. C'est un processus activé thermiquement où un matériau cherche à minimiser sa propre énergie interne en éliminant les surfaces à haute énergie entre les particules de poudre individuelles, ce qui donne une masse solide et dense.

Le principe fondamental : minimiser l'énergie de surface

Le frittage est mieux compris comme la tendance naturelle d'un matériau à réduire son énergie. Le processus est régi par les principes fondamentaux de la physique et de la science des matériaux, et non seulement par l'application de chaleur.

Pourquoi la poudre est un état de haute énergie

Une masse donnée de matériau a une surface beaucoup plus grande sous forme de poudre fine que sous forme de bloc solide unique. Les atomes à la surface de chaque particule ne sont pas entièrement liés comme les atomes à l'intérieur, créant ce que l'on appelle l'énergie de surface. Cet excès d'énergie rend le système de poudre intrinsèquement instable.

Comment la chaleur déclenche le processus

Le but de chauffer le matériau à une température élevée – mais inférieure à son point de fusion – est de fournir de l'énergie. Cette énergie ne fait pas fondre les particules mais donne plutôt à leurs atomes suffisamment d'énergie cinétique pour se déplacer. Ce mouvement atomique, ou diffusion, est le mécanisme par lequel le matériau peut se réorganiser.

La transformation vers un état d'énergie plus faible

Une fois que les atomes peuvent bouger, ils commencent à migrer pour éliminer les surfaces à haute énergie. Cela se produit par étapes :

- Formation de collets : Les atomes diffusent vers les points de contact entre les particules, formant de petits « collets » ou ponts.

- Croissance des collets : Ces collets grossissent, rapprochant les centres des particules.

- Élimination des pores : Les espaces, ou pores, entre les particules rétrécissent progressivement et sont éliminés à mesure que le matériau est transporté pour combler les vides.

Chacune de ces étapes réduit la surface totale, abaissant ainsi l'énergie libre globale du système et créant un composant plus dense et plus solide.

Les mécanismes de transport de matière

La réduction de l'énergie de surface est le « pourquoi », mais la diffusion atomique est le « comment ». Les atomes se déplacent par plusieurs voies clés pour remodeler le matériau.

Diffusion de surface

Les atomes migrent le long de la surface des particules vers le collet croissant entre elles. Cela aide les collets à se former et à croître, mais ne provoque pas, à lui seul, le rétrécissement ou la densification de la pièce.

Diffusion aux joints de grains

Lorsque les collets se forment, ils créent un « joint de grain » entre les particules d'origine. Les atomes peuvent se déplacer rapidement le long de ces joints, ce qui est un mécanisme très efficace pour transporter le matériau et rétrécir les pores, conduisant à la densification.

Diffusion volumique (réseau)

Aux températures de frittage les plus élevées, les atomes peuvent se déplacer directement à travers le réseau cristallin des particules elles-mêmes. C'est souvent le mécanisme dominant pour la dernière étape de l'élimination des pores et l'obtention de la densité maximale.

Comprendre les forces pratiques

Bien que l'énergie de surface soit le moteur sous-jacent, les facteurs externes sont essentiels pour initier et contrôler le processus.

Le rôle du compactage

Avant le chauffage, la poudre est presque toujours pressée pour obtenir une forme désirée, appelée « corps vert ». Ce compactage initial est crucial car il force les particules à un contact intime, créant les points de départ où la diffusion et la formation de collets peuvent commencer.

Le rôle de la pression externe

Dans certains processus avancés comme le pressage à chaud, une pression est appliquée pendant le chauffage. Cette pression externe agit comme une force motrice supplémentaire, poussant physiquement les particules ensemble et aidant à l'effondrement des pores. Elle permet la densification à des températures plus basses ou en des temps plus courts.

Pièges courants et limites du processus

Le contrôle des forces motrices du frittage est essentiel pour éviter les défauts dans la pièce finale.

Croissance incontrôlée des grains

La même diffusion atomique qui élimine les pores peut également provoquer une croissance excessive des grains à l'intérieur du matériau. Des grains trop gros peuvent souvent rendre le matériau final cassant et faible.

Déformation et affaissement

Pendant le chauffage, avant que la pièce ne soit entièrement dense et solide, elle peut être sensible à la gravité. Si elle n'est pas correctement soutenue dans le four, une pièce peut se déformer ou s'affaisser sous son propre poids, entraînant des imprécisions dimensionnelles.

Porosité piégée

Parfois, une croissance rapide des grains peut isoler les pores au centre d'un gros grain. Une fois qu'un pore est piégé de cette manière, il est extrêmement difficile à éliminer, ce qui limite la densité finale qui peut être atteinte.

Faire le bon choix pour votre objectif

En comprenant les forces motrices, vous pouvez manipuler les paramètres du processus pour obtenir des propriétés matérielles spécifiques.

- Si votre objectif principal est une densité maximale : Vous devez favoriser les mécanismes de transport qui réduisent les pores, généralement en utilisant des températures plus élevées pour activer la diffusion volumique et en laissant suffisamment de temps pour que les pores se ferment.

- Si votre objectif principal est une résistance élevée : Vous devez empêcher une croissance excessive des grains en utilisant la température et le temps de frittage les plus bas possibles, ou en ajoutant des agents chimiques spécifiques (dopants) qui fixent les joints de grains.

- Si votre objectif principal est la précision dimensionnelle : Vous devez assurer un compactage uniforme de la poudre et fournir un support adéquat à la pièce dans le four pour éviter l'affaissement et la déformation.

Comprendre ces moteurs fondamentaux transforme le frittage d'une simple étape de chauffage en un outil puissant et précis pour l'ingénierie des matériaux avancés.

Tableau récapitulatif :

| Force motrice | Mécanisme | Effet |

|---|---|---|

| Réduction de l'énergie libre de surface | Diffusion atomique (surface, joint de grain, volume) | Les particules se lient, les collets se forment et les pores rétrécissent |

| Pression externe (par exemple, pressage à chaud) | Force appliquée pendant le chauffage | Accélère la densification, abaisse la température requise |

| Activation thermique | Chauffage en dessous du point de fusion | Fournit la mobilité atomique pour le transport de matière |

Prêt à optimiser votre processus de frittage pour des propriétés matérielles supérieures ? Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés et les consommables adaptés aux besoins de la science des matériaux et des laboratoires. Que vous visiez une densité maximale, une résistance élevée ou une précision dimensionnelle, notre expertise et nos solutions peuvent vous aider à obtenir des résultats cohérents et de haute qualité. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos défis spécifiques en matière de frittage et améliorer vos résultats de recherche ou de production.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1800℃ pour laboratoire

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Quel est le réglage de température d'un four à moufle ? Choisissez le bon modèle pour votre processus

- Quelles sont les parties d'un four à moufle ? Découvrez les composants essentiels pour un chauffage de précision

- Quel est le matériau intérieur d'un four à moufle ? Choisissez le bon revêtement pour votre application

- À quoi sert un four à moufle dans la détermination de ? Teneur précise en cendres et composition des matériaux

- Quelle est la température de calcination dans un four à moufle ? Trouvez votre température de calcination précise